Poste atelier et planificateur

Piloter la découpe des tôles sur le poste atelier et planifier la charge des machines.

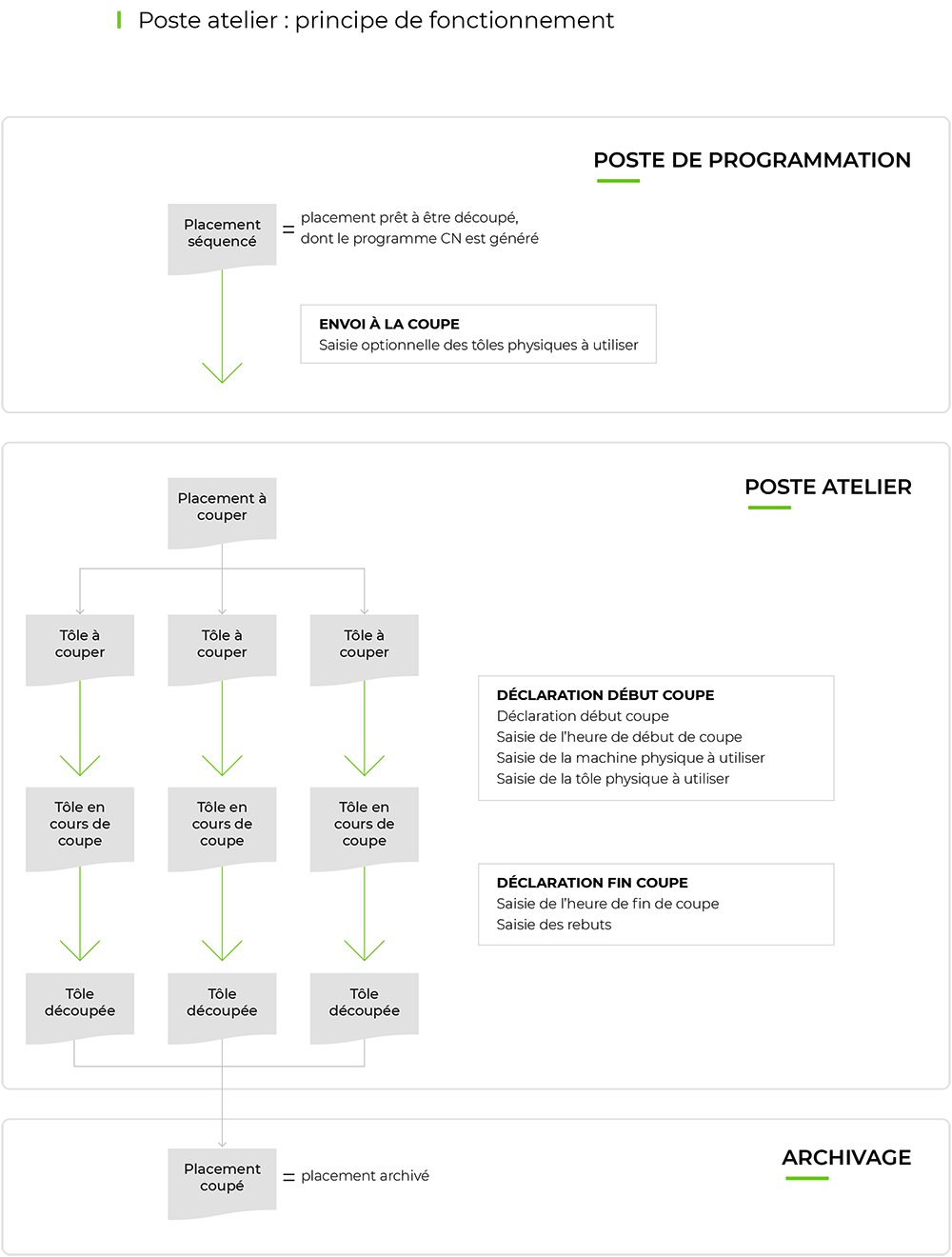

Ce module d’Almacam permet aux opérateurs machine de déclarer les début et fin de coupe de chaque tôle à découper sur les machines dont ils ont la charge.

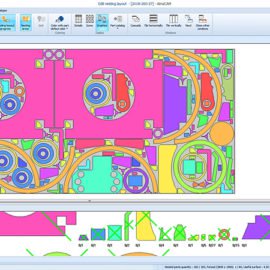

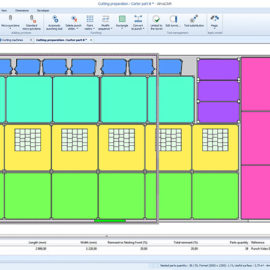

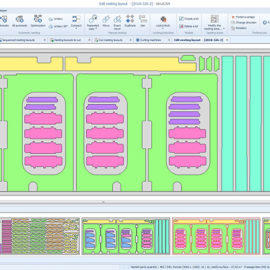

Pour choisir l’ordre des tôles à découper, les opérateurs disposent pour chacune du programme CN à utiliser, de la fiche atelier correspondante, du temps de cycle estimé ou encore des dates de production des pièces.

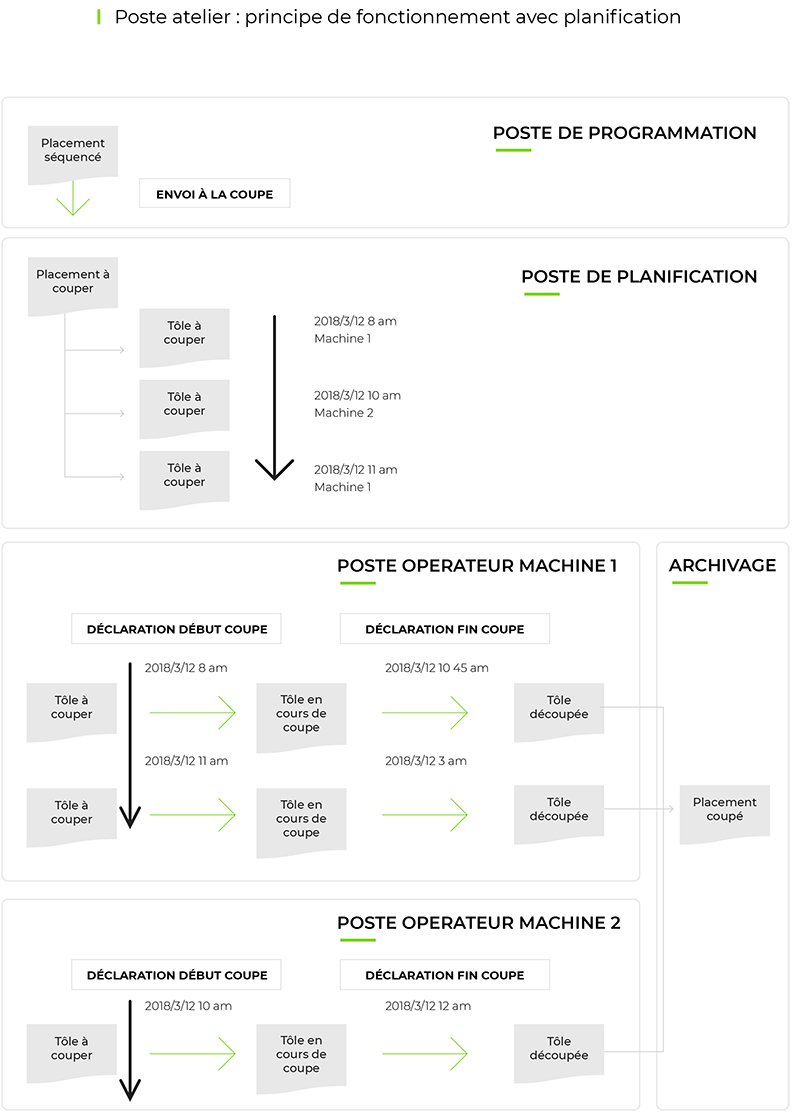

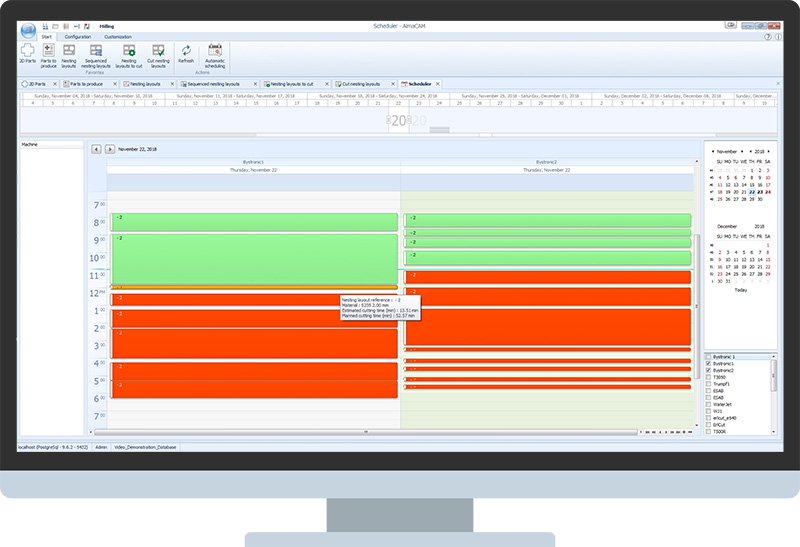

Si le responsable d’atelier a planifié les tôles à découper via le planificateur, les opérateurs reçoivent en plus le planning des programmes à lancer, avec les dates de début de coupe prévues.

Dans une utilisation d’Almacam avec la gestion du stock, les opérateurs machine peuvent choisir la tôle physique à utiliser (celle la plus accessible dans l’atelier). Il leur est aussi possible à l’issue de la découpe de déclarer les rebuts ou les pièces qui ne répondent pas aux normes de qualité.

Une traçabilité complète des pièces produites et des tôles utilisées

L’utilisation des postes atelier procure une traçabilité complète des pièces produites. La charge de l’ensemble des machines de découpe d’un site de production est visualisée et planifiée dans un calendrier. Cela permet d’ajuster au mieux l’utilisation du parc machines et d’optimiser la production.

Une flexibilité néanmoins nécessaire

Un processus totalement intégré et sécurisé

Une utilisation simple et guidée

Des outils d’optimisation de la production et de pilotage de l’activité de découpe

De nombreux autres usages possibles