Certaines entreprises se reposent sur des solutions maisons pour deviser ou programment les lasers directement sur la CN. Quand les références se multiplient, les risques d’oublis et d’erreurs sont plus importants. Charvin Industries a fait le choix du logiciel de devis d’Alma pour répondre à ces deux problématiques. Une histoire basée sur le reportage d’Arnaud VACHERAND, éditeur de Métal Industries et du site machine-outil.com.

Pour nous accompagner dans le volume croissant de commandes, nous avons opté pour la solution d'Alma qui nous permet de gérer des devis très rapides, d'organiser la production de façon rapide en rationalisant sur la même tôle les encastrements et de faire le minium de chutes.

Jérémy PLOTTON, Président de Charvin Industries

Le savoir-faire de Charvin Industries

Ancrée dans le bassin industriel stéphanois, berceau de l’industrie mécanique et métallurgique, Charvin Industries fabrique des pièces et ensembles métalliques. À l’intérieur d’un bâtiment industriel de 4000 m², 150 machines et un savoir-faire unique, permettent de répondre aux demandes de presse (découpage / emboutissage), découpe laser, cintrage, usinage, tôlerie (soudage / pliage). Charvin a acquis une expertise dans la fabrication de pièces de quelques grammes à des ensembles de plusieurs centaines de kg avec une histoire de 100 ans. L’entreprise collabore avec plus de 500 clients industriels dans les secteurs notamment ferroviaire, BTP, énergie renouvelable, aéronautique.

Le challenge : le goulot d’étranglement du chiffrage

La croissance constante de Charvin et le développement de produits pour les professionnels du bâtiment ont démultiplié les besoins de chiffrage et de pilotage du laser. Alors qu’un utilisateur expérimenté parvenait à répondre à la demande avec une gestion des devis générés via le tableur Excel, l’exercice est vite devenu ingérable avec les milliers de références traitées par l’entreprise ; la réactivité de ce poste stratégique en pâtissait.

L’entreprise se basait alors sur des feuilles de calculs orientées métiers, par exemple, pour le laser, « nous prenions en compte les découpes et perçages à réaliser en fonction de la vitesse de découpe estimée de la machine pour obtenir la durée d’exploitation de la machine » se rappelle Laurent Taite de Charvin Industries.

La solution : Almaquote et une configuration sur-mesure pour s'adapter aux spécificités métiers

Charvin Industries utilise la suite FAO Almacam depuis 2007. En 2020, Almaquote, le module de devis a été implémenté pour accélérer tout le processus du devis à la production.

Ainsi, Almaquote s’appuie sur les paramétrages recommandés pour la machine Mazak de Charvin, mais l’utilisateur a la possibilité d’en modifier les caractéristiques en fonction de ces besoins. C’est d’ailleurs ce qui est réalisé lors de la découpe de tôles d’une épaisseur inférieure aux préconisations du constructeur, comme celles de 0,5 mm.

« Aujourd’hui nous recevons tous types de fichiers 3D venant de la CAO ou de fichiers CN, une option proposée par Alma». Tous les fichiers sont également analysés par une personne afin de s’assurer de leur faisabilité et de proposer au donneur d’ordre une solution alternative. Dans ce cadre, les pièces sont dépliées en automatique dans Almaquote. Une fois le projet validé et accepté, « nous lui appliquons des paramètres de coupe en fonction de la matière et de l’épaisseur et le logiciel nous calcule la surface de la matière engagée, ainsi que le temps de cycle ».

Les données issues d’Almacam et Almaquote concernant les temps de cycle et les besoins matière sont exportées vers l’ERP de l’entreprise afin de réaliser le devis envoyé au client. A cette occasion, toutes les opérations ultérieures sont intégrées au devis.

Les résultats : gestion des devis et de la production plus rapide, diminution des chutes

Avec notre nouveau laser Mazak, notre plieuse numérique et les logiciels d'Alma, nous sommes rentrés en plein dans le marché de la tôlerie pour lequel nous n’étions pas un acteur majeur. Alors que précédemment, nous savions bien travailler avec 4 à 5 semaines de délais, nous avons appris à bien travailler sous 48 heures.`` savoure Jérémy Plotton.

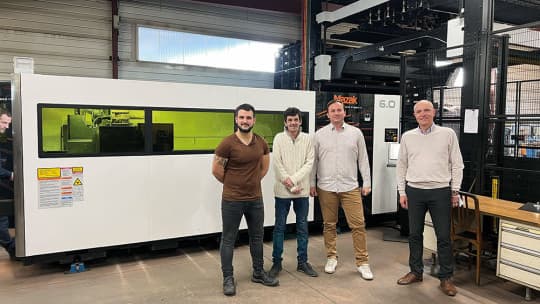

Devant une machine laser Mazak, Louis Ruchot et Laurent Taite, Responsables des devis, et Jérémy Plotton, Président, de Charvin Industries et Régis Lacroix d'Alma

Charvin Industries est équipée de 2 postes dédiés aux pièces de tôlerie :

- le premier pour la validation du fichier et l’établissement du chiffrage,

- le second, dans l’atelier pour la récupération des informations et le lancement des ordres de fabrication pour la machine laser optimisés pour l’exploitation la plus économique et efficace du stock de tôle en prenant en compte plusieurs clients si nécessaire.

Tout ceci se fait évidemment sans avoir besoin de ressaisir la moindre information.

Les programmeurs prennent l’ensemble des fichiers, les basculent dans Almaquote et comme par magie, toutes les pièces se créent avec les quantités et les épaisseurs, en étant certain de ne rien oublier. Ce que je passais parfois des heures à faire il y a quelques années pour le lancement en production, est réalisé en un temps record.