Poinçonnage-grignotage

La programmation des poinçonneuses-grignoteuses avec Almacam Punch.

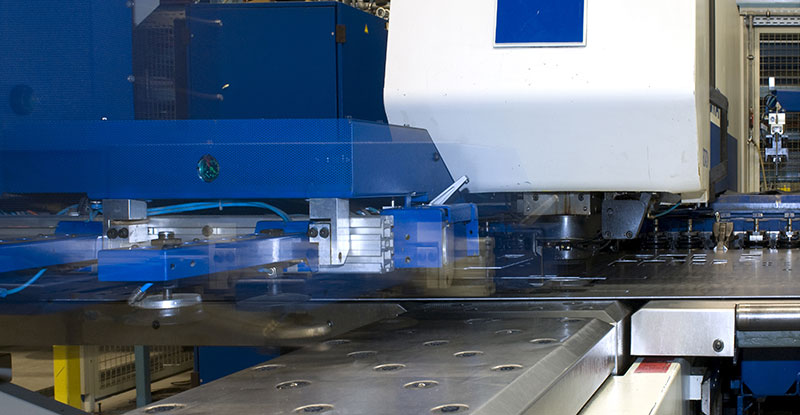

Malgré le développement fulgurant de la découpe laser ces trente dernières années, le poinçonnage-grignotage reste une technologie majeure en tôlerie, d’autant que les machines se sont considérablement complexifiées pour répondre aux besoins de productivité des industriels. Parfaitement adapté aux spécificités du poinçonnage-grignotage, le logiciel Almacam Punch est une solution CFAO très automatisée, extrêmement performante pour produire à la demande des pièces nombreuses et variées. Almacam Punch pilote tous les types de poinçonneuses-grignoteuses, de machines combinées et de systèmes de chargement/déchargement associés.

Le procédé technologique

Le poinçonnage-grignotage est un procédé qui permet l’enlèvement de matière par réalisation de trous (poinçonnage classique) ou le découpage de contours intérieurs ou extérieurs par de multiples coups de poinçon (grignotage). Ce procédé combine un mouvement horizontal de la tôle à découper et un mouvement vertical de l’outil de découpe. La tôle se déplace sous la presse qui contient l’outil.

Adapté pour les tôles fines (jusqu’à 3 mm), le poinçonnage-grignotage permet la déformation de la matière (ouïes, petits plis, emboutis, taraudage, etc.). Avec le même champ d’activités que le découpage laser, mais inadapté pour les formes complexes, ce procédé est plus rapide et plus économique pour la réalisation de formes simples et de multiples trous. En outre, la possibilité d’inclure un système de déchargement permet une automatisation complète du processus de fabrication.

Avantages et bénéfices d’Almacam Punch pour le poinçonnage-grignotage

La valeur ajoutée d’Almacam Punch en poinçonnage-grignotage réside avant tout dans les puissants automatismes du logiciel (affectation d’outils, séquence d’usinage, mise en tôle, évacuation des pièces, etc.) qui en font une solution extrêmement productive pour la production à la demande de pièces nombreuses et variées. Le logiciel gère tous les périphériques de chargement/déchargement. Il est aussi parfaitement adapté aux machines combinées.

Des temps de programmation réduits au minimum

- Usinage automatique avec :

– affectation automatique d’outils en fonction de préférences paramétrables ;

– positionnement des micro-attaches en automatique en fonction des dimensions de la pièce ;

– reconnaissance géométrique des trous pour affectation de poinçonnage avec outils spéciaux de formes quelconques ;

– grugeages automatiques de formes diverses et des encoches ;

– évacuation (trappe, lift) automatique en fonction de la taille des pièces.

- Constitution et enrichissement de la tourelle de travail au fur et à mesure de la préparation des pièces.

- Sauvegarde d’usinages complexes dans une base de connaissances pour réutilisation sur d’autres pièces de même type.

- Imbrication (mise en grappe) et calcul automatiques des séquences coupe commune entre pièces identiques.

- Calcul automatique des zones de travail, y compris pour usiner sous les pinces.

Des temps de cycle optimisés

- Séquence optimisée avec respect de l’ordre d’évacuation des pièces et de l’ordre des outils (paramétrisation possible du type de séquence par outil).

- Coupes communes possibles entre outils différents.

- Choix automatique des meilleurs outils limitant le nombre de coups en grugeage.

- Choix des outils de grignotage pour minimiser le nombre de coups.

Des économies de matière substantielles

- Imbrication automatique permettant de placer sous les pinces ou autour des pinces.

- Algorithme spécifique de placement pour le cisaillage.

- Coupe commune entre pièces identiques ou non, entre outils identiques ou non.

Une maîtrise totale du procédé technologique

- Gestion des angles de montage, des types de fixation, des zones d’évitement (pinces), des zones d’accessibilité par position tourelle.

- Gestion des multi-tools ou tourelles supplémentaires pour accroître le nombre d’outils (Trumatool).

- Gestion de tous les outils spéciaux tels que roller ball, rainurage, déformations, mini pliage, kick out, ébavurage, etc.

- Gestion optimisée des zones de travail et des pinces : minimisation du nombre de reprises de pinces, maximum d’usinage dans la dernière zone, positionnement automatique de la béquille, grandes pièces proches des pinces, etc.

- Gestion du retournement des tôles.

- Gestion des pinces programmables.

L’intégration à la CFAO tôlerie pour automatiser la chaîne dépliage – découpe – pliage

- Import 3D de pièces de tôlerie pliées.

- Génération de la gamme de pliage à destination du logiciel Almacam Bend.

- Prise en compte des outils de pliage utilisés dans Almacam Bend pour calculer les dimensions réelles de la pièce dépliée à usiner.

La gestion de tous les procédés connexes et périphériques spéciaux

- Gestion automatique ou manuelle des évacuations (trappes et lifts) et des systèmes particuliers des constructeurs (Trumasort, Trumalift, Trumagrip, Amadalift, robot d’évacuation, etc.)

- Palettisation automatique des pièces en fonction de critères de regroupement paramétrables.

- Pilotage de machines combinées poinçonnage / laser et poinçonnage / cisaillage.

Une programmation qui garantit la sécurité sur la machine, la durabilité des outils et la qualité des pièces produites

- Contrôle de la capacité tourelle à toutes les étapes de la programmation.

- Placement des pièces avec anti-collision prenant en compte l’encombrement des outils.

- Contrôle des outils utilisables par épaisseur.

- Grignotage avec outil quelconque (autre que rond, carré, rectangle ou oblong) : banane, multi-radius, trapèze, etc.

- Refendage automatique des bords de tôle.

- Gestion optimisée des recouvrements d’outils en grignotage (contrôle du pas et du recouvrement minimum).

- Emploi des outils de déformation au dernier moment avec levée de la tête automatique ainsi que contournement automatique de ces déformations en traversée rapide.

- Contrôle automatique des chutes induites par la coupe commune (le logiciel interdit le placement en coupe commune de pièces libérant une chute).

- Evitement automatique des pinces sur les trajectoires en traversée rapide.

- Contrôle de l’intégrité de l’usinage d’une pièce : visualisation de la matière non usinée.

- Gestion du doigt pousseur pour l’évacuation par trappe.

- Contrôle de la préhension de la pièce par lift : position des ventouses par rapport au coup de poinçon séparant la pièce et capacité à soulever la pièce en fonction de son poids.

- Coupe commune garantissant l’évacuation d’une seule pièce à la fois.

Des méthodes qui facilitent la préparation et la manutention dans l’atelier

- Préparation de l’usinage de la pièce sur la base d’un modèle de tourelle pré-défini.

- Gestion automatique ou manuelle des micro attaches facilitant l’évacuation des tôles entières.

- Gestion des boites permettant le tri des pièces évacuées par trappes.

- Module de palettisation, permettant le triage automatique des pièces évacuées par lift.

- Gestion du chargement de tôle par lift et évacuation du squelette par grip ou lift.

Marques de poinçonneuses-grignoteuses pilotées

Obtenir Almacam punch

L’application Webquote est une option complémentaire à Almaquote, disponible sous forme de licence perpétuelle ou d’abonnement sans engagement avec Almacam Pass.