Découpe 3D de pièces formées

La programmation des machines et robots de découpe 3D avec le logiciel Almacam Space Cut.

Particulièrement utilisée par des sous-traitants en tôlerie, la découpe 3D permet de découper sur des machines 5 axes ou des robots de découpe des pièces pliées, embouties ou repoussées, des profilés, voire des ensembles mécano-soudés. Grâce à une modélisation complète de la machine et de son environnement, la totale prise en compte de la cinématique et sans aucune limitation du nombre d’axes, Alma pilote tous types de machines et robots de découpe 3D de manière très automatisée, avec une extrême efficacité. Le logiciel Almacam Space Cut répond également aux spécificités des différentes technologies de découpe 3D comme le laser, le plasma et le jet d’eau.

La technologie

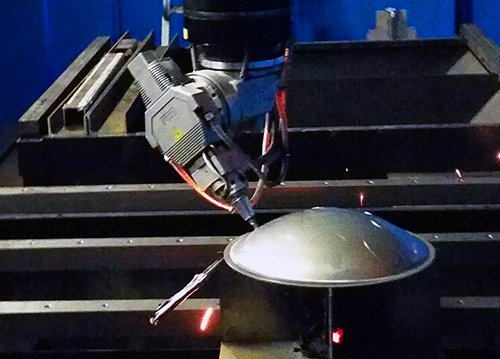

La découpe 3D permet de traiter des pièces en métal formées, de taille et d’épaisseur variables et de formes plus ou moins complexes, avec des machines 5 axes (3 axes pour la translation et 2 axes pour la rotation) ou des robots polyarticulés. La tête de découpe pivote dans toutes les directions et peut réaliser des découpes sur plusieurs faces d’une pièce sans repositionnement.

La découpe 3D peut également être utilisée pour des pièces mécano-soudées ou pour la découpe de chanfreins sur des tôles planes. Certaines machines 5 axes sont équipées d’un mandrin qui permet la découpe de tubes et de profilés de toutes formes.

Les machines de découpe 3D sont notamment utilisées par des PME spécialisées dans la sous-traitance en tôlerie pour des petites et moyennes séries ou du prototypage. La découpe 3D convient à tous types de métaux : aciers, inox, aluminium, alliages…

Plusieurs technologies de découpe 3D sont utilisées. Si la découpe laser 5 axes est la plus répandue, la découpe plasma est bien adaptée aux pièces de forte épaisseur, en particulier avec un robot. Le jet d’eau permet de découper des pièces en 3D à froid dans un large éventail de matériaux et avec une grande précision, y compris dans des fortes épaisseurs. Chacune de ces technologies offre des avantages propres et est sujette à des contraintes spécifiques à prendre en compte lors de la programmation.

Avantages et bénéfices d’Almacam Space Cut pour la découpe 3D

A partir d’une représentation 3D exacte de la machine (cinématique, limites d’axes, etc.) et de son environnement, Almacam Space Cut permet de définir automatiquement les contours de découpe sur les pièces importées de la CAO, à l’aide de fonctions automatiques d’analyse de la géométrie. Le logiciel génère ensuite les trajectoires de la tête en tenant compte des spécificités de chaque technologie de découpe (laser, plasma, jet d’eau) et en s’appuyant sur un puissant algorithme d’optimisation de parcours avec évitement de collisions.

Il est également possible de modéliser automatiquement les outillages de support des pièces 3D à partir du modèle de la pièce à découper. La création et la validation du programme de découpe s’opèrent très simplement grâce à la simulation et les fonctions de vérification automatique.

Almacam Space Cut pilote des machines et des robots de découpe 3D de toute marque et technologie. Pour les machines 5 axes amenées accessoirement à découper des tôles à plat, les modules de programmation Almacam Cut sont fournis avec la solution. Almacam Space Cut peut également être complété par le module Tube qui regroupe un ensemble de fonctionnalités spécifiques à la découpe des tubes (modélisation, imbrication et programmation).

Marques de machines de découpe 3D pilotées

Témoignage

« Grâce à la découpe 5 axes nous développons notre propre gamme de produits de décoration. Nous maîtrisons le produit du début à la fin. Très réactifs, nous sommes capables de travailler en toutes petites séries et de proposer de la personnalisation au client. »

Sébastien Garnier, dirigeant de Garnier Industries