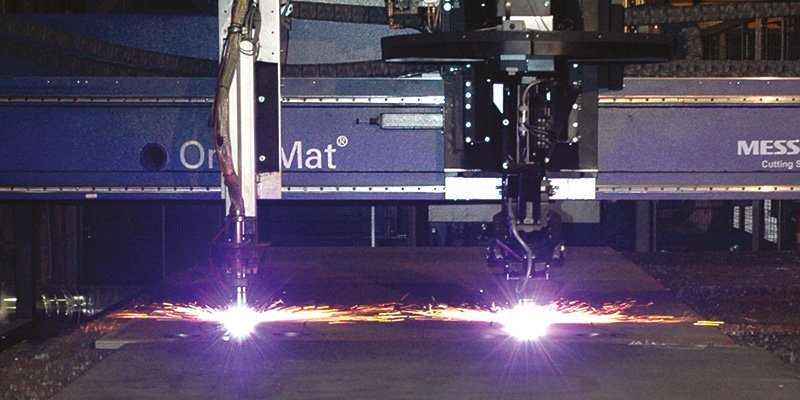

Découpe plasma

La programmation des machines de découpe plasma avec le logiciel Almacam Cut.

Très présente dans les industries qui utilisent de la tôle semi épaisse, en particulier la construction navale, Alma a acquis une longue expérience de la découpe plasma. Cette technologie a servi de base à plusieurs innovations dans les méthodes de programmation inventées par Alma : découpe continue sans désamorçage, programmation de chanfreins, etc. Au-delà de la découpe plane, les logiciels Alma pour la découpe 3D ou la découpe chanfreinée intègrent également les procédés de découpe plasma.

Le procédé technologique

La découpe plasma est un procédé de découpe par fusion localisée via un arc électrique. L’énergie est concentrée sous la forme d’un jet de gaz ionisé – le plasma – propulsé à très grande vitesse en un point précis de la surface métallique de la pièce. L’énergie thermique de l’arc (jusqu’à 20 000°C) et cinétique du jet font fondre le métal au point d’impact et expulsent le métal fondu hors de la saignée.

Principalement utilisé pour des tôles de moyenne épaisseur (10 à 30 mm), ce procédé peut découper tous les matériaux électro-conductibles d’une épaisseur allant de 0,5 mm à 160 mm et avec une précision de plus ou moins 0,2 et permet la réalisation de chanfreins. Très largement utilisé dans l’industrie navale, les principaux avantages du procédé sont : déformation minimisée, grande vitesse de découpage pour des tôles fines à moyennes, possibilité d’utilisation de plusieurs torches, peu de bavures sur les matériaux coupés etc.

Avantages et bénéfices d’Almacam Cut pour la découpe plasma

Les performances d’Almacam Cut en découpe plasma tiennent notamment à la parfaite prise en compte des contraintes technologiques, à la maitrise des machines ou des procédés spécifiques (rencontrés particulièrement dans l’industrie navale), ainsi qu’à sa capacité à fonctionner de façon complètement automatique.

Des économies de matière substantielles

- Réduction des taux de chutes grâce aux performances de l’imbrication automatique, avec le choix entre de multiples stratégies.

- Gestion optimisée des formats entamés et des chutes de forme quelconque.

Des temps de programmation réduits au minimum

- Possibilité de fonctionnement entièrement automatisé du logiciel.

- Gestion des placements ou sous-placements répétitifs (kits) permettant de réutiliser des programmes déjà optimisés.

- Affectation d’attributs technologiques aux contours évitant d’intervenir sur la géométrie (amorçages, chanfreins, etc.)

Des consommables économisés

- Limitation du nombre de perçages sur la tôle grâce à différentes méthodes : découpe continue (ponts), coupe commune, etc.

Des temps de cycle optimisés et une sécurité totale

- Calcul optimisé du trajet d’outil.

- Réduction des temps de cycle grâce à différentes méthodes permettant d’éviter un perçage par contour : ponts entre pièces, coupe commune.

- Positionnement automatique des amorçages pour éviter les collisions avec les pièces déjà découpées.

- Gestion du système de contrôle de hauteur lors de la découpe droite ou chanfreinée.

Une maîtrise totale du procédé technologique et des machines complexes

- Pilotage des têtes à chanfreiner programmables avec préparation automatique du programme : calcul de l’ordre des passes et des offsets, génération automatique des boucles de reconfiguration ou des réamorçages, génération d’un contour hors tout pour prendre en compte l’encombrement maximum de la pièce dans le placement, attribution des conditions de coupe en fonction de l’angle.

- Pilotage de tous les procédés combinables à la découpe plasma : systèmes de perçage, de sablage, de marquage (marquage alphanumérique par jet d’encre ou plasma, etc.)

- Pilotage des machines combinées (plasma et perçage).

- Pilotage de machines complexes : machines pour usinage de panneaux plans dans l’industrie navale, machines permettant la découpe symétrique, marquage face de dessous, « pseudo découpe parallèle », etc.

Une approche contribuant à maximiser la qualité des pièces découpées

- Prise en compte de la déformation thermique de la tôle grâce à diverses fonctions automatiques ou semi-automatiques : séquence de coupe spécifique pour répartir la chaleur sur la tôle, etc.

- Amorçages (position, type, longueur et angle) automatiques en fonction de la matière et de l’épaisseur et correction automatique des amorçages faux.

- Recouvrement en fin de découpe pour éviter les phénomènes de bec.

- Parfaite gestion des paramètres en fonction des conditions de coupe utilisées (gaz, ampérage, buse).

- Maitrise de la découpe des trous circulaires.

Des méthodes qui facilitent la manutention dans l’atelier

- Méthodes de placement en fonction de groupes de priorité, facilitant le tri des pièces lors de leur évacuation.

- Découpe du squelette pour faciliter l’évacuation de la chute.

- Utilisation de barrettes pour maintenir attachés certains contours intérieurs et éviter les problèmes de déformation lors de la manutention des pièces.