CCM France divise ses temps d’imbrication et de programmation par quatre avec act/cut

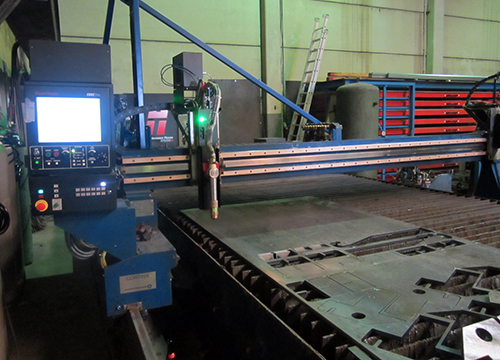

Concepteur et constructeur de machines de convoyage pour la production électrique par biomasse et diverses industries, CCM utilise de manière intensive une machine de découpe plasma et d’oxycoupage de marque SAF. Pour augmenter la productivité du poste de programmation FAO, très insuffisante compte-tenu du volume d’activité de plus en plus soutenu, CCM a choisi le logiciel act/cut en juin 2012. Grâce notamment à l’imbrication automatique, CCM a considérablement réduit les temps de programmation et amélioré les conditions de travail de l’opérateur méthodes.

CCM, une société de 25 personnes implantée à Lorp-Sentarailles (Ariège), est spécialisée dans la conception et la construction de machines de convoyage et d’extraction. Ses clients industriels tels que les sucriers ou les papetiers interviennent dans la mise en œuvre de systèmes de production d’électricité par biomasse ou les systèmes d’alimentation de chaudières. CCM travaille également pour le secteur parapétrolier, produisant par exemple des cabines pour plateformes de forage à partir de plans clients.

Le recours à l’imbrication automatique est systématique, aussi bien en découpe plasma qu’en découpe à deux chalumeaux, et ce quelle que soit l’importance des lancements.

Objectif numéro 1 : gagner du temps

Le secteur est porteur et le carnet de commande de CCM est rempli pour au moins 6 mois. La découpe de tôles est au cœur du processus de production de CCM. Equipée depuis 4 ans d’une machine d’oxycoupage et de découpe plasma SAF Oxytome (une torche plasma et deux chalumeaux), l’entreprise pâtissait d’une programmation très manuelle et donc beaucoup trop lente avec le logiciel fourni à l’origine avec la machine. « Nous étions toujours en retard, or nous avons besoin de réactivité à tous les niveaux », explique Didier Chamayou, responsable de la production.

En juin 2012, CCM fait l’acquisition du logiciel act/cut. L’objectif premier est de gagner le maximum de temps en programmation. Pour cela, le recours à l’imbrication automatique est systématique, aussi bien en découpe plasma qu’en découpe à deux chalumeaux, et ce quelle que soit l’importance des lancements. La production est très variable, de quelques pièces sur une tôle à des imbrications sur plus de 20 tôles. En découpe à deux chalumeaux, CCM utilise selon les cas un écartement fixe entre chalumeaux pour éviter d’intervenir manuellement sur la machine, ou un écartement variable lorsqu’il est plus rentable d’optimiser le gain matière (act/cut détermine l’écart minimal entre chalumeaux, inférieur à la hauteur des pièces pouvant s’encastrer avec elles-mêmes). La fonction permettant de fixer la multiplicité d’une imbrication pour répéter celle-ci sur plusieurs tôles s’avère également pratique sur les gros volumes. Et en amont, le traitement automatique des fichiers DXF (import par lot, vérification et fermeture des contours) permet de gagner du temps.

C’est le jour et la nuit pour mon collègue des méthodes depuis qu’il utilise le logiciel Alma !

Un confort d’utilisation sans égal

« C’est le jour et la nuit pour mon collègue des méthodes depuis qu’il utilise le logiciel Alma ! » s’enthousiasme Didier Chamayou. « Il lance l’imbrication automatique aussitôt après avoir récupéré les pièces de la CAO, ce qui le rend beaucoup plus disponible pour d’autres tâches. » Le gain de temps est éloquent : « Nous avons divisé le temps d’imbrication et de programmation par trois ou quatre, je regrette simplement que nous n’ayons pas utilisé Alma plus tôt. » conclut-il.

La programmation sur le poste FAO étant beaucoup plus rapide qu’auparavant, les efforts de productivité doivent désormais porter sur l’atelier et la machine. Il est donc prévu au premier semestre 2013 de doubler la table de découpe afin de travailler en mode pendulaire : pendant qu’une tôle est découpée, les pièces de la tôle précédente sont déchargées en temps masqué. Compte tenu de l’efficacité du logiciel, le poste de programmation sera largement en mesure de suivre les nouvelles cadences…