Thiévin, une PME familiale qui conçoit et fabrique une gamme très diversifiée de produits destinés au marché agricole, des travaux publics et de l’environnement, a derrière elle une longue expérience du soudage robotisé. Pour souder plus rapidement des pièces complexes et volumineuses, elle vient d’investir dans une nouvelle cellule robotique Yaskawa composée de deux stations et de deux robots capables de travailler conjointement sur une même pièce. La PHL s’est très vite imposée comme la seule solution viable pour programmer ce type de pièces et réduire significativement les temps de programmation.

La société Thiévin est née à Saint Mars la Jaille (Loire Atlantique) au début des années 1980. A partir de son activité originelle de fabrication de remorques et d’accessoires agricoles, elle a su diversifier ses activités et se développer grâce à une écoute attentive de ses clients et une organisation industrielle très flexible. Aujourd’hui, Thiévin conçoit et fabrique une large gamme de produits : remorques agricoles, bennes de travaux publics, plateaux à paille, accessoires de manutention et godets pour chargeurs frontaux et télescopiques, bennes et conteneurs, caissons, etc. L’entreprise, qui emploie 160 salariés, bénéficie d’un équipement industriel très moderne. L’outil de production est principalement constitué d’une machine de découpe laser, de cisailles, de presses plieuses, d’une rouleuse, de robots de soudure, de postes à souder en semi-automatique (acier, aluminium, inox), d’un centre d’usinage et d’une cabine de peinture.

Une cellule robotique sur mesure pour souder des pièces très volumineuses

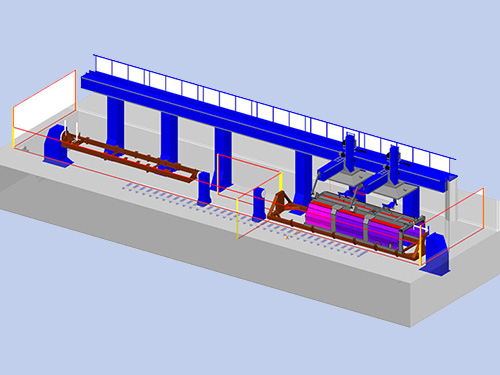

Thiévin a intégré la robotique il y a près de 15 ans. L’entreprise est aujourd’hui équipée de trois cellules de soudage robotisé Yaskawa (Motoman). La dernière en date, qui vient d’être mise en service, est une des rares de ce type en France. Elle comprend deux robots montés sur un portique de 26 m et capables d’intervenir sur deux stations. Les deux robots travaillent sur la même pièce avec des séquences et des instructions synchronisées. Les robots comportent chacun trois axes externes X, Y, Z (les trois axes de translation du portique : transversal, longitudinal, vertical) et deux positionneurs à un axe de rotation chacun, soient 4 axes externes par robot. Cette installation très élaborée est destinée à souder des pièces de grande envergure ou très volumineuses qui étaient jusqu’à présent soudées manuellement. L’objectif est de diminuer au maximum les temps de fabrication : deux robots soudent simultanément et lorsqu’ils travaillent sur l’une des stations, la pièce peut être chargée ou déchargée sur la deuxième station.

Mais comment programmer cette cellule robotisée complexe ? Programmer les pièces en question par apprentissage poserait de gros problèmes, compte tenu de leur grande taille et de la difficulté d’accès à certaines zones pour les opérateurs. D’autre part, la programmation par apprentissage de robots « jumeaux » est plus complexe : dans ce cas précis, cela impliquerait de gérer simultanément 19 axes ! Ce qui au final représenterait plusieurs semaines de programmation… « Toutes les conditions étaient donc requises pour intégrer la programmation hors ligne, explique Cédric Duret, responsable maintenance et en charge du projet robotique : programmer dans les meilleures conditions à partir du modèle CAO, pouvoir étudier à tête reposée les mouvements simultanés des deux robots grâce à la simulation, réduire très significativement les temps de programmation tout en libérant du temps productif sur le robot. Et ceci d’autant plus que les pièces concernées sont produites en petites séries, voire à l’unité. »

Connaissant les principes de la programmation hors-ligne ainsi qu’Alma, un des seuls éditeurs indépendant de ce type de logiciels, Cédric Duret et ses responsables ont souhaité étudier en détail la solution Alma une fois le projet robotique défini. Ils ont été rapidement convaincus que le logiciel act/weld répondrait à leur problématique.

Toutes les conditions étaient requises pour intégrer la programmation hors ligne : programmer dans les meilleures conditions à partir du modèle CAO, pouvoir étudier à tête reposée les mouvements simultanés des deux robots grâce à la simulation, réduire très significativement les temps de programmation tout en libérant du temps productif sur le robot.

Grâce à ce nouvel investissement, nous estimons pouvoir diviser par 2,5 à 4 le temps de fabrication de ces pièces par rapport au soudage manuel.

Un démarrage réussi de la programmation hors-ligne

Le logiciel a été mis en route en février 2014, une fois la nouvelle cellule robotique installée. Deux étapes décisives pour la réussite de la PHL ont été réalisées avec succès : la calibration mécanique de la cellule robotique en présence des techniciens de Yaskawa et d’Alma, puis la calibration logicielle (mise à jour de la cellule virtuelle par rapport à la cellule réelle) avec Alma et les personnes en charge du projet chez Thiévin. En parallèle, une formation approfondie au logiciel a été dispensée, suivie d’une deuxième phase d’optimisation de la programmation et des paramètres de soudage. Pour le bon déroulement du projet, Cédric Duret souligne l’importance de l’accompagnement d’Alma pendant toute la phase de mise en route, en étroite collaboration avec le constructeur des robots. La personne dédiée à la PHL a une bonne expérience en robotique, ce qui est un facteur de réussite supplémentaire.

L’entreprise n’a pas encore de recul par rapport à la nouvelle cellule robotisée et à la PHL mais attend beaucoup de l’outil Alma. « Compte tenu de ce que nous avons vu et appris du logiciel, nous pouvons espérer des gains de temps considérables en programmation », prévoit Cédric Duret. « Grâce à ce nouvel investissement robot et logiciel, nous estimons pouvoir diviser par 2,5 à 4 le temps de fabrication de ces pièces par rapport au soudage manuel employé jusqu’alors », conclut-il.