L’usine TRUMPF d’Haguenau en route vers l’Industrie 4.0 avec le soudage robotisé

Site clé dans le groupe TRUMPF, l’usine d’Haguenau (Bas-Rhin) produit les bâtis de machines de découpe laser et de poinçonnage pour tous les sites de montage européens. Exemplaire dans ses pratiques d’amélioration continue et de gestion de projet, elle s’est engagée en 2016 dans la robotisation des lignes de soudage et la programmation hors-ligne, avec pour objectifs l’augmentation de la productivité, l’amélioration de la qualité et la transition vers l’Industrie du Futur.

Un site stratégique dans le groupe

L’usine d’Haguenau est une entité unique au sein du groupe TRUMPF, le leader mondial des machines-outils pour le travail de la tôle et des lasers industriels (11 000 salariés, 2,8 milliards d’euros de CA). Dédiée à l’assemblage des bâtis pour les machines de découpe laser et de poinçonnage, le site d’Haguenau alimente tous les sites de montage européens et parfois les USA et la Chine. L’usine est logiquement le centre de compétences mondial du groupe pour le soudage et l’usinage de ces bâtis. Son rôle est d’autant plus stratégique que depuis une quinzaine d’années, un transfert de valeur ajoutée s’effectue du montage des machines à la fabrication du bâti en amont, compte tenu de produits plus complexes avec plus d’options intégrées dans le châssis, plus de soudure et plus de surface usinée.

“Avec 140 personnes, nous sommes un petit site au sein du groupe mais notre rôle est très important en tant que premier maillon de la chaine de production de TRUMPF”, résume Tomas Wolf, Directeur de l’usine d’Haguenau. Les chiffres parlent d’eux-mêmes : 1 600 bâtis assemblés chaque année, 10 000 tonnes d’acier et 12 000 km de fil à souder consommé, 8 centres d’usinage de grande taille qui travaillent au centième de mm jusqu’à une longueur de 12 m, une précision unique en Europe… A partir des pièces découpées fournies par des sous-traitants locaux, l’usine d’Haguenau réalise le soudage, l’usinage et la peinture. Elle produit en juste à temps sans aucun stock et livre ses bâtis aux sites d’assemblage dans une fenêtre de temps très courte. De ce fait la production est organisée en lignes cadencées.

L’automatisation, clé de l’amélioration continue de la fabrication

“La réflexion sur la robotisation du soudage s’inscrit dans la logique d’amélioration continue de nos méthodes de production”, explique Tomas Wolf. “De 25 jours en 1994 entre le début du soudage et l’expédition d’un bâti, nous sommes passés à 10 jours en moyenne et nous sommes capables de livrer un bâti de machine laser en 7 jours si nécessaire. Ces gains ont été possibles grâce à des améliorations structurelles, organisationnelles et liées aux qualifications de notre personnel. Dès lors, c’est l’automatisation qui va désormais nous permettre d’être encore plus compétitifs.”

Une analyse stratégique menée au sein de l’usine a fait apparaître trois raisons principales pour accroître l’automatisation : le remplacement des compétences qui vont être perdues dans les prochaines années compte tenu du “papy-boom”, la nécessité d’avoir un parc machines capable de communiquer pour entrer de plain-pied dans l’Industrie 4.0 et l’amélioration de la qualité : l’automatisation grâce aux robots permet de stabiliser les processus et d’augmenter le niveau des standards.

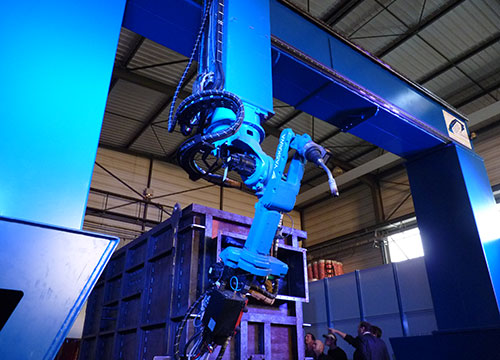

Une cellule bi-robots programmée en PHL

Après plusieurs années de réflexion, le pas de la robotisation a été franchi en 2016. L’usine a investi dans une cellule Yaskawa composée de deux robots “twin” montés chacun sur un axe linéaire de 13 m et travaillant simultanément. Objectif : augmenter la productivité de 50 % avec le robot, autrement dit de diviser les temps de soudage par deux sur les produits concernés, les bâtis des machines laser dont le volume de production justifiait la priorité pour la robotisation.

Appuyé par l’expérience de l’usinage, le choix de la programmation hors-ligne (PHL) était clair dès le départ. Programmer un centre d’usinage par apprentissage prend beaucoup de temps, ne permet aucune simulation et pénalise la production en immobilisant la machine. C’est la même chose pour un robot de soudage. “Pour nous, la programmation par apprentissage n’est pas professionnelle”, estime Tomas Wolf. “La cellule n’est qu’un outil, l’intelligence est dans le programme et pour cela, il faut un bon logiciel”. D’autre part la PHL permet de calculer très précisément les temps de soudure grâce à la simulation. Pour un centre de coûts, c’est une information essentielle qui peut être remontée au bureau d’études.

Différentes solutions de PHL furent étudiées et l’équipe chargée du projet visita plusieurs entreprises déjà équipées, la plupart du logiciel Alma. Au-delà de la popularité de la solution, c’est l’utilisabilité qui fut le critère principal du choix du logiciel. “Le logiciel d’Alma nous est apparu comme très simple à comprendre et à utiliser”, explique Tomas Wolf. “Et sur le plan du service, nous avons vite pu constater qu’Alma était flexible, ouvert et très disponible. Leur soutien a été très appréciable et le partenariat avec Yaskawa très efficace.”

Pour nous, la programmation par apprentissage n'est pas professionnelle. La cellule n'est qu'un outil, l'intelligence est dans le programme et pour cela, il faut un bon logiciel.

Une approche globale et pragmatique

“Afin d’apprendre du mieux possible, nous avons fait le choix de commencer par le produit le plus complexe à souder”, poursuit Tomas Wolf. “L’objectif n’était pas de gagner de l’argent immédiatement ni de basculer brutalement vers le soudage robotisé, car les bénéfices de la robotisation doivent se mesurer sur le long terme. Néanmoins le projet a été mené à bon train : en 12 semaines environ depuis l’installation de la cellule à l’automne 2016, nous avons été capables de produire en quasi-série.”

Un autre motif de satisfaction est la manière dont le projet a été préparé en amont. “Nous avons pris du temps pour réfléchir et organiser le travail, ce qui nous a permis d’en gagner dans la phase de mise en service”, observe Christophe Seibert, ingénieur projet et investissement. De même, les différentes phases du projet ont été très bien gérées : installation, stabilisation, et maintenant optimisation.

Des produits complexes à assembler et à souder

A ce jour, quatre produits ont été robotisés au sein de la gamme de bâtis des machines laser, qui ont la particularité de devoir être soudés en deux étapes. “On soude d’abord l’intérieur du longeron, puis on rajoute une tôle arrière et on soude l’extérieur dans une deuxième passe, ce qui représente au total environ 500 cordons”, explique Christian Reeber, technicien en soudage et utilisateur du logiciel act/weld. “La configuration de la cellule permet de travailler de manière pendulaire : les robots soudent sur un poste pendant que le montage de la tôle arrière s’effectue sur un autre poste.” Pour aller plus vite, les deux robots soudent simultanément quand la position de la pièce le permet. Le temps de cycle est d’environ 4,5 heures, en passe d’être réduit à 4 heures grâce à l’optimisation des programmes dans le cadre de l’amélioration continue.

Pour permettre le recalage du programme virtuel par rapport à la pièce réelle, le palpage est indispensable. “Nous réalisons près de 600 palpages sur un bâti”, souligne Christian Reeber. “Cela représente beaucoup de temps mais c’est nécessaire pour garantir la qualité de soudure sur des assemblage mécano-soudés de grande taille. De même, notre l’expérience du robot et de la PHL nous a permis de réduire les déformations des pièces lors du soudage en passant de 5 ou 6 mm à zéro !”

Alma nous a aidés à acquérir une méthodologie simple pour la programmation des robots twin qui n'est a priori pas évidente, et leur expérience du palpage nous a également été précieuse.

Une démarche collaborative pour monter en compétences

Tester, corriger, améliorer, apprendre sont les maîtres mots de la démarche d’auto-apprentissage de l’équipe en charge du soudage robotisé. “Après une première formation chez Yaskawa sur le robot puis chez Alma pour m’initier à la PHL, j’ai travaillé 2 à 3 h par jour sur le logiciel pendant l’été 2016, ce qui m’a permis de devenir autonome et de réaliser mes propres programmes”, raconte Christian Reeber. “Le premier m’a pris environ 3 semaines, aujourd’hui je suis capable d’en créer un nouveau en 6 ou 7 jours même si dans cette phase d’optimisation je fais encore des modifications pour optimiser la qualité des programmes.” Le retour d’expérience de l’atelier est également très important et Christian Reeber demande toujours aux opérateurs de lui signaler les problèmes qui auraient pu survenir sur le robot. “Avec l’équipe des soudeurs, Yaskawa et Alma, nous avons accompli un gros travail de mise au point.”

L’accompagnement technique dispensé par le chargé d’affaires d’Alma tout au long du projet a été très apprécié des utilisateurs et des responsables chez TRUMPF. “Alma nous a aidés à acquérir une méthodologie simple pour la programmation des robots “twin” qui n’est a priori pas évidente, et leur expérience du palpage nous a également été précieuse”, note Christophe Seibert. “La hot line est très disponible et la connexion à distance est très pratique”, ajoute Christian Reeber. “Nous avons aussi eu la chance de rencontrer d’autres utilisateurs du logiciel chez EIFFAGE, équipés d’à peu près la même cellule. Nous avons beaucoup appris en quelques mois et nous avons pu nous forger notre propre expérience de la PHL.” Le facteur humain est décisif dans la réussite d’un projet de cette nature. Avec son approche globale et sa gestion de projet intelligente, TRUMPF l’a bien compris.

Une nouvelle cellule robotique en production en 2018

Après ces débuts très positifs pour le soudage des bâtis de machines laser, la robotisation sera bientôt étendue aux bâtis des poinçonneuses. La mise en route d’une nouvelle cellule Yaskawa est prévue fin 2017 pour un début de production en série début 2018. La configuration retenue est basée sur deux robots montés chacun sur un portique 3 axes, sans positionneur, qui ne travailleront a priori pas simultanément.

Neuf produits seront soudés sur la nouvelle cellule, des bâtis beaucoup plus épais comportant moins de pièces que les bâtis de machines laser. “Ils devraient être plus simple à gérer en termes d’accessibilité et probablement plus faciles à programmer, mais nous devrons maîtriser le soudage en multi-passes pour les cordons très épais, soit jusqu’à 8 ou 10 passes”, prévoit Christophe Seibert.

Un nouveau poste de programmation PHL Alma sera installé et une deuxième personne sera formée au logiciel. Cela permettra d’absorber le surcroît de programmes à réaliser et le travail d’optimisation de ceux-ci. Les deux programmeurs pourront également se remplacer si nécessaire et mutualiser leurs compétences. Un complément de formation sur la PHL sera assuré à cette occasion, en particulier sur la programmation multi-passes et le raccordement dans les angles. Certains points liés au process, comme par exemple l’amorçage sur une passe déjà réalisée, seront également approfondis. De quoi conférer à Christian Reeber et à son futur homologue le statut d’experts absolus en PHL Alma !