Nichrominox se lance dans la découpe laser 3D et adopte la suite logicielle Alma.

Spécialisée dans la fabrication de matériels pour dentistes, Nichrominox développe depuis les années 1980 une vaste gamme de boîtes et de plateaux en inox et en aluminium pour le rangement et la stérilisation du matériel dentaire. Réalisant plus des ¾ de son chiffre d’affaire à l’export, Nichrominox compte aujourd’hui parmi les leaders européens de ce secteur.

Créée en 1936 par Henri Tornier, le grand-père de l’actuel PDG, Éric Lefrancq-Lumière, Nichrominox est une PME familiale de 45 personnes implantée au coeur de Lyon. Nichrominox propose un catalogue de près de 6 000 références produits, des boîtes de stérilisation aux supports de fraises en passant par les plateaux inox ou alu et les supports d’endodontie. Nichrominox développe également des produits spécifiques pour certains clients qui commercialisent alors ces matériels sous leur propre marque.

La découpe laser 3d remplace le détourage

Certifiée ISO 9001 depuis 6 ans, Nichrominox a intégré dans ses ateliers toutes les étapes de la fabrication pour l’ensemble de ses produits. On peut distinguer deux filières différentes dans le processus de fabrication des pièces en tôle (inox ou aluminium) : celle des pièces pliées et celle des pièces embouties. Les pièces destinées à être pliées (essentiellement les cassettes de stérilisation) et les ouvertures qui les composent sont tout d’abord découpées au laser dans des tôles de format variable (3 000 x 1 500 mm ou 2 500 x 1 250 mm). Elles passent ensuite au polissage, puis pour la majorité d’entre elles au marquage laser (graduations, identification, logo) avant d’être pliées et assemblées.

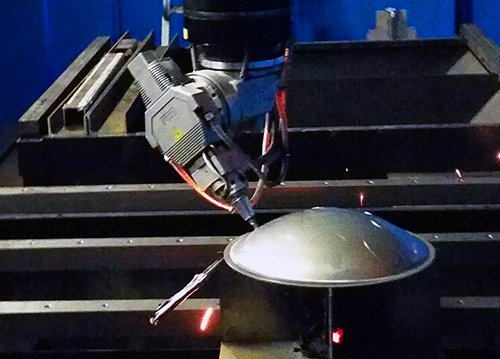

Les pièces qui constituent les boîtes, couvercles et plateaux sont fabriquées à partir d’une tôle cisaillée au format, puis formées sur une presse et détourées de manière à ôter le surplus de matière à la périphérie. Jusqu’alors le détourage était effectué manuellement sur de petites machines. Inconvénient : « cela avait tendance à déformer la pièce et induisait des opérations manuelles de redressage très consommatrices de temps » ; déclare Eric Vercher, responsable laser chez Nichrominox. L’idée vint alors au PDG Éric Lefrancq-Lumière de faire appel à la découpe au laser 3d pour détourer ces pièces embouties, procédé qui ne déformerait pas la pièce et ferait ainsi gagner un temps précieux en évitant les opérations de redressage, tout en améliorant la qualité de la découpe. Des tests de découpe tridimensionnelle sur une machine 5 axes furent rapidement menés avec le constructeur Mazak et conclurent à la faisabilité de l’opération. Décision fut donc prise en juillet 2006 d’investir dans une machine Space Gear après avoir validé la rentabilité de l’investissement.

Une programmation simple et fiable avec act/cut 3d

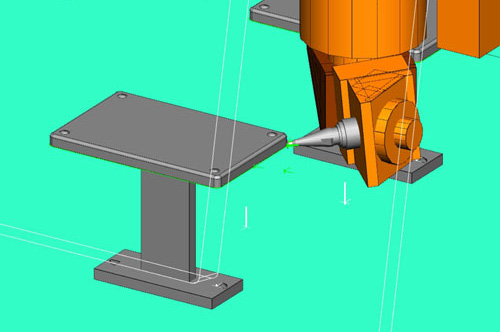

Pour programmer cette machine mise en service en octobre 2006, le choix du logiciel Alma s’est très vite imposé : à partir d’une représentation 3D exacte de la machine Mazak (cinématique, limites d’axes…) et de son environnement, le logiciel permet de définir très rapidement les contours de découpe sur les pièces importées de la CAO SolidWorks, puis de générer les trajectoires de la tête en s’appuyant sur un puissant algorithme d’optimisation de parcours avec détection de collisions sur le modèle complet de l’installation (pièce, outillage et machine). La création et la validation du programme de découpe s’opèrent très simplement grâce aux fonctions de simulation réaliste et de vérification automatique avec indicateurs visuels d’anomalies.

La formation personnalisée de 3 jours dans les locaux d’Alma à Grenoble l’ayant rendu rapidement opérationnel, Eric Vercher a commencé à réaliser les programmes de découpe pour différents plateaux et couvercles : « Je ne passe pas plus d’une demi-heure à réaliser un programme et si l’on ajoute la mise au point de l’outillage support et la validation du programme sur la machine, 2 à 3 heures suffisent » évalue-t-il. Outre la rapidité de programmation obtenue grâce aux automatismes d’un logiciel dédié à la découpe 3D, Eric Vercher apprécie la convivialité du système ; ainsi a-t-il pu réaliser facilement un programme de découpe pour un nouveau couvercle dont la forme et les ouvertures latérales n’aurait pas permis le détourage traditionnel. De plus, la récupération parfaite dans act/cut 3d des modèles de pièces transmis par la CAO (via le format IGES) permet de réduire au minimum les temps de programmation et de recalage du programme sur la machine.

Je programme les deux machines laser et il est vraiment très simple de passer d’un module de programmation à l’autre ; de plus l’apprentissage de la programmation 2D et 3D dans le même environnement logiciel a été facilité. - Eric Vercher, responsable laser

act/cut au service de la découpe 2D

En tant que responsable laser, Eric Vercher est chargé de la nouvelle machine de découpe 3D mais également d’un laser 2D Mazak Turbo X-510. Ce dernier vient de remplacer la précédente machine Mazak qui était en service chez Nichrominox depuis 1996. Pour des questions d’efficacité, il était essentiel de pouvoir utiliser une suite logicielle intégrée pour programmer ces deux machines, aussi act/cut a-t-il remplacé l’ancien logiciel de programmation SI utilisé jusqu’alors pour la machine de découpe à plat. « Je programme les deux machines laser et il est vraiment très simple de passer d’un module de programmation à l’autre ; de plus l’apprentissage de la programmation 2D et 3D dans le même environnement logiciel a été facilité », confirme Eric Vercher. Chaque jour, les OF lui sont transmis par le système de GPAO PMI SOFT avec un horizon de délai glissant, dans lequel s’intercalent fréquemment des pièces urgentes. La découpe s’effectue donc pour l’essentiel à la demande et les programmes machine sont préparés à la journée. Le regroupement des pièces par matière et épaisseur est réalisé dans le « bureau » d’act/cut, qui gère aujourd’hui près de 10 000 références pièces dans deux matières principales, l’inox 304L et l’alu G3H111 et dans des épaisseurs variant respectivement de 0,6 et 0,8 mm à 3 mm. Les imbrications réalisées sont de taille très variable, de quelques pièces à plusieurs centaines de pièces selon les lancements. Lorsque les tôles ne sont pas remplies, le logiciel permet de réintégrer dans le stock les chutes réutilisables. De même, le logiciel découpe automatiquement le squelette en bandes pour faciliter la manutention des chutes.

Objectif : diminuer les temps machine et gagner du temps en programmation

Compte tenu du grand nombre de petites pièces différentes qui composent les produits Nichrominox, des nombreux contours intérieurs que l’on retrouve dans la plupart de ces pièces ainsi que des nombreuses imbrications produites, minimiser le temps de cycle de la machine de découpe laser 2D est une priorité. Dans l’utilisation du logiciel act/cut , une attention toute particulière est donc accordée à la séquence de coupe, en particulier pour optimiser les trajets pour la découpe des contours intérieurs et pour maximiser les distances parcourues en « tête basse ». Si le choix ultime de la séquence de coupe est validé par le programmeur, l’assistance automatisée d’act/cut s’avère très utile. Parfaitement adapté à un travail à la demande, le logiciel simplifie la programmation et fait gagner un temps précieux à Eric Vercher qui se partage entre la supervision des machines laser, le chargement / déchargement des pièces et des tôles et la programmation : « les nombreux raccourcis claviers présents à tous les niveaux du logiciel et l’intégration totale à Windows me permettent de programmer très rapidement », note-t-il.

Avec seulement quatre mois de recul, le bilan de l’utilisation de la suite logicielle act/ chez Nichrominox est largement positif. Alors que l’introduction d’un nouveau logiciel pénalise souvent la productivité d’une équipe ou d’un atelier lors de son démarrage, quand elle ne décourage pas les utilisateurs, les logiciels act/ ont au contraire été très rapidement assimilés et ont vite rendu le travail de programmation plus simple. act/cut 3d a même facilité la mise en service de la découpe laser 3D : en se reposant sur une solution de programmation dédiée, fiable et parfaitement rodée en production, les utilisateurs ont pu se concentrer sur l’essentiel, à savoir la maîtrise d’un nouveau procédé technologique et son intégration dans le cycle de fabrication. La réactivité d’Alma, qui est intervenu très rapidement pour mettre en route les logiciels et former les utilisateurs a également été très appréciée par les responsables de Nichrominox.

©2007 Alma