Une installation de découpe 5 axes et de soudage laser très polyvalente chez Garnier.

Grâce à l’acquisition d’une machine Prima Rapido permettant à la fois la découpe de pièces formées, la découpe de tubes et le soudage laser, la société de tôlerie chaudronnerie Garnier a étendu ses compétences industrielles et élargi son offre. Grâce au logiciel 3D d’Alma, toutes ces opérations peuvent être programmées très rapidement avec la plus grande précision.

Garnier est une entreprise familiale créée en 1969 et basée à Albens près de Chambéry. Depuis deux générations, Garnier a développé ses compétences dans les domaines de la chaudronnerie, de la tôlerie et de la découpe laser. Aujourd’hui l’entreprise est forte d’un savoir-faire reconnu dans la réalisation de bâtis de machines, de châssis mécano-soudés et de tous types de pièces de tôlerie pour différents domaines d’activité.

Une nouvelle démarche industrielle

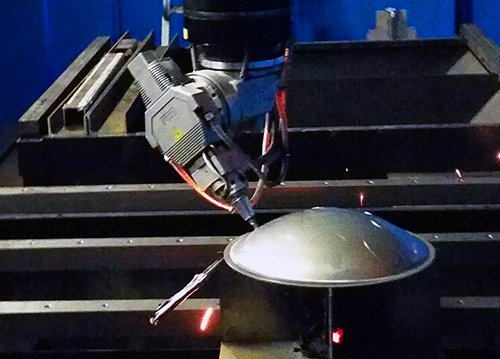

Garnier a investi en 2015 dans une machine 5 axes Prima Rapido qui permet trois types de fabrication : la découpe de pièces formées, la découpe de tubes et le soudage laser. L’objectif est bien sûr la diversification et la recherche de marchés complémentaires à celui de la tôlerie traditionnelle. « C’est une corde supplémentaire à notre arc. En tant que sous-traitants, nous devons proposer diverses possibilités de réalisation à nos clients » résume Sébastien Garnier, dirigeant de l‘entreprise. Cette nouvelle technologie draine donc de nouveaux clients, même si pour certains clients existants le soudage laser a pu opportunément remplacer le soudage traditionnel lorsque cela engendrait un gain de qualité ou de productivité.

En découpe 3D, la typologie de pièces traitées est très variable, de la pièce simple de type fond bombé dans lequel sont réalisés des piquages ou des ouvertures à la pièce emboutie plus complexe pour laquelle il faut réaliser un positionnement assez compliqué sur la machine. « A la base nous sommes des tôliers-chaudronniers, après la découpe nous réalisons la soudure, l’assemblage, la finition… Nous parachevons les pièces et réalisons un produit fini ou semi-fini. Sur ce nouveau marché de la découpe 5 axes, nous sommes plus dans la démarche d’un pur « découpeur ». La pièce déjà mise en forme est le plus souvent fournie par le client qui a ses propres outils d’emboutissage. Nous réalisons la découpe des ouvertures, éventuellement le soudage et nous lui rendons la pièce » explique Sébastien Garnier.

Réduire les coûts de préparation grâce au logiciel

Garnier est confronté à la problématique de tous les sous-traitants : mettre en œuvre sur des fabrications presque unitaires des moyens dimensionnés pour une production plus importantes. « Les donneurs d’ordres nous laissent de moins en moins de temps pour fabriquer, tout en nous demandant de quantités toujours plus réduites, à stock zéro et en fabrication juste à temps. Nous devons être capables de gérer ces contraintes dans des délais courts à des coûts cohérents. Pour 5 ou 10 pièces, la découpe ne représente que 10 % du travail sur la pièce, le reste étant du temps de préparation et de mise en place », poursuit Sébastien Garnier. D’où l’importance de la préparation en amont via le logiciel pour réduire le temps et donc le coût de préparation.

Ainsi les clients sont fortement incités à fournir le fichier CAO 3D de la pièce, intégré directement dans le logiciel Alma via les formats STEP ou IGES. A défaut, le plan 2D permet de redessiner la pièce en 3D dans la CAO, d’où elle est exportée vers act/cut 3d.

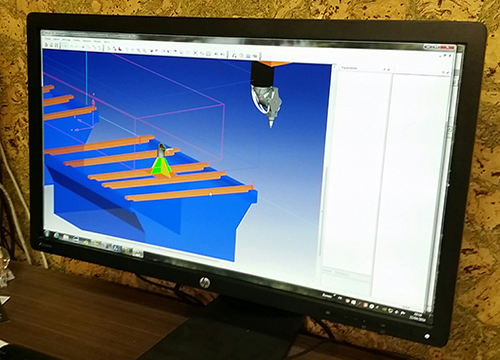

Les outillages de support de pièces sont modélisés rapidement grâce au module dédié d’act/cut 3d. « C’est une fonction très importante pour notre fabrication qui permet de réduire le coût de conception des outillages » précise Sébastien Garnier. A partir de là sont générés les fichiers DXF qui permettent de découper les pièces correspondantes sur le laser à plat via un logiciel dédié. L’intégralité de la mise en œuvre des outillages peut ainsi être réalisée en interne.

Une solution à la fois automatisée et flexible

La programmation proprement dite est réalisée ensuite dans act/cut 3d à partir d’une représentation 3D exacte de la machine (cinématique, limites d’axes, etc.) et de son environnement : définition automatique des contours de découpe, génération des trajectoires de la tête grâce à l’algorithme d’optimisation de parcours avec évitement de collisions puis génération du programme CN via le post-processeur dédié.

Le temps de programmation est variable en fonction des pièces mais relativement réduit puisque le logiciel propose toujours une solution automatique. L’utilisateur qui a toujours la main intervient parfois pour des petites retouches, par exemple pour modifier un angle de découpe.

Les difficultés de la programmation tiennent surtout au fait que la pièce virtuelle modélisée et programmée dans le logiciel ne correspond pas toujours aux dimensions de la pièce réelle qui a été fournie. « Si le plan du client est très précis, nous arrivons à recaler le programme en fonction des tolérances données, sinon il faut discuter avec le client », explique Sébastien Garnier. «Pour corriger ce décalage nous sommes parfois amenés à retoucher le programme sur la CN. Pour faciliter cette opération, Alma a incorporé des lignes dans le post-processeur afin de pouvoir modifier les décalages d’origine et recaler le parcours de découpe par rapport à la pièce réelle. C’est cette opération qui peut prendre un peu de temps, sinon la programmation proprement dite de la machine 5 axes est presque similaire à de la découpe à plat.»

Le logiciel d’Alma nous a semblé plus automatisé et plus rapide. Le module de création des outillages de support de pièces, très important pour nous, était également plus abouti. La méthodologie d’Alma était plus en adéquation avec notre métier de sous-traitant.

Découpe et soudage

Grâce à un axe de rotation additionnel, la machine de découpe laser à plat déjà en service dans l’atelier permettait de découper des tubes en 4 axes. Mais il n’était pas possible de chanfreiner les pièces et le 5 axes s’affranchit de cette limite. Contrairement aux machines laser tube dédiées, la machine Prima impose de travailler les tubes verticalement, donc sur de courtes longueurs compte tenu de la course machine d’au maximum 800 mm. Cette disposition se prête donc bien à des tubes courts et de gros diamètre sur lesquels sont réalisés des piquages et des ouvertures tout autour.

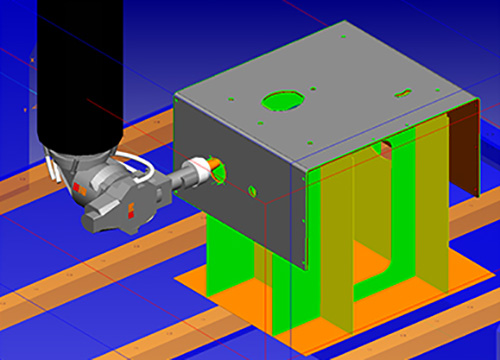

Grâce à la configuration de la machine, il est possible de positionner plusieurs tubes côte à côte, notamment pour des opérations de soudage. A condition de ne pas générer de collisions, cette méthode est très productive. Sébastien Garnier évoque par exemple un marché pour lequel 10 sous-ensembles ont été positionnés et 1 700 pièces soudées. La programmation se ramène à celle d’une pièce unitaire, mais ce type de programmes peuvent aussi être réalisés par sous-ensembles, chaînés au dernier moment grâce à une adaptation du post-processeur Alma. Cela permet à l’opérateur de positionner plus facilement les tubes dans la machine compte tenu de contraintes ergonomiques, puis de mettre à jour le programme directement sur la CN. Un bon exemple de la flexibilité offerte par l’installation de découpe et le logiciel.

Un logiciel parfaitement adapté au métier de sous-traitant

Deux logiciels ont été évaluées après l’acquisition de la machine Prima : le système déjà utilisé pour la découpe à plat et act/cut 3d d’Alma. Sébastien Garnier résume les raisons du choix : « Le logiciel d’Alma nous a semblé plus automatisé et plus rapide. Le module de création des outillages de support de pièces, très important pour nous, était également plus abouti. La méthodologie d’Alma était plus en adéquation avec notre métier de sous-traitant qui tend à travailler des pièces presque unitaires et qui a besoin de réduire le plus possible le temps de programmation et donc le coût d’usinage. »

Du fait de l’utilisation mixte de la machine en découpe et en soudage, Alma a paramétré deux configurations du logiciel en modélisant chacune des têtes laser. Ainsi le modèle virtuel est d’une grande précision, ce qui permet une simulation très précise des déplacements machine et l’évitement des collisions.

Sébastien Garnier juge très positivement la collaboration avec Alma. « La mise en place du logiciel s’est bien passée. Les gens d’Alma connaissent très bien leur produit, c’est appréciable. Du coup nous n’avons pas eu souvent besoin de faire appel au service support d’Alma. La solution répond tout à fait à nos attentes. »

Si un programmeur est plus particulièrement en charge du logiciel Alma, un de ses collègues a également suivi la formation et peut aisément le remplacer. Cette organisation permet également de partager la connaissance du logiciel et l’expertise de la programmation en 3D.

Grâce à la découpe 5 axes nous développons notre propre gamme de produits de décoration. Nous maîtrisons le produit du début à la fin. Très réactifs, nous sommes capables de travailler en toutes petites séries et de proposer de la personnalisation au client. C’est un positionnement commercial qui nous permet d’être très complémentaires de notre activité de sous-traitance.

Nouveaux savoir-faire, nouveaux débouchés

La machine 5 axes est opérationnelle depuis juin 2015 mais l’action commerciale pour les pièces 3D n’a réellement démarré qu’à l’automne, le temps pour Garnier de bien maîtriser le nouvel outil. « Pour se positionner sur les marchés nous avons également dû étudier très précisément les coûts de fabrication et comparer la découpe 5 axes aux méthodes traditionnelles en fonction du nombre de pièces à produire. Nous nous sommes aperçus que dès que l’on dépassait un petit nombre de pièces, la découpe 5 axes devenait très vite plus rentable, de l’ordre de 10 à 30 % de gains » analyse Sébastien Garnier. « Au-delà des arbitrages de coûts, nous avons un rôle de conseiller auprès de certains clients, s’agissant par exemple de la conception des pièces ou des outillages. »

Parallèlement à l’activité de sous-traitance, Garnier développe sa propre gamme de produits de décoration, dont la commercialisation est prévue courant 2016. « Ce sont des pièces embouties et repoussées sur lesquelles on fait de la découpe 5 axes. L’avantage est que nous maîtrisons le produit du début à la fin et que nous sommes très réactifs. Nous sommes capables de travailler en toutes petites séries et de proposer de la personnalisation au client. C’est un positionnement commercial qui nous permet d’être très complémentaires de notre activité de sous-traitance » conclut Sébastien Garnier, confiant dans les perspectives qu’ouvrent la découpe 3D à son entreprise.