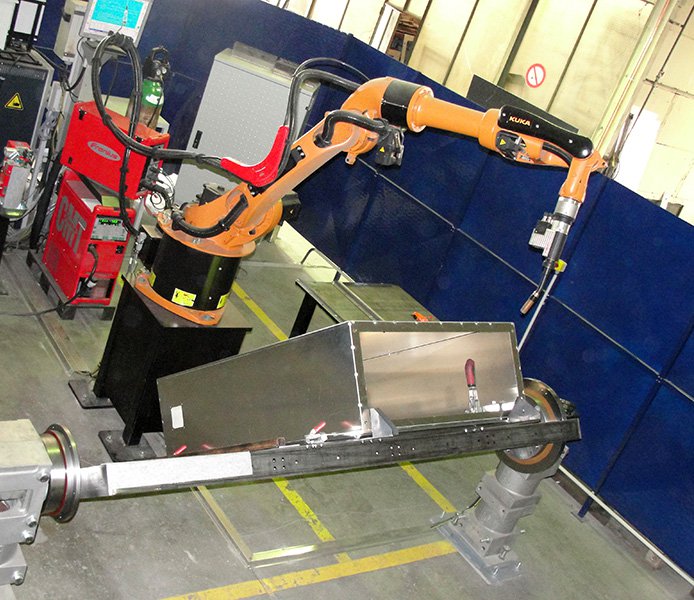

Le soudage robotisé est une technique automatisée où des robots programmables exécutent des opérations de soudure avec précision et constance. Pour programmer un robot de soudage, deux approches sont possibles : l’apprentissage et la programmation hors ligne (PHL) qui présente des avantages indéniables pour les industriels.

Comprendre la programmation hors-ligne des robots de soudage

L’apprentissage consiste à déplacer manuellement le bras du robot sur les trajectoires souhaitées pour qu’il enregistre les mouvements, une méthode simple mais qui immobilise le robot pendant la programmation. La PHL, quant à elle, permet de créer et d’optimiser les trajectoires de soudage sur un logiciel externe, sans arrêter la production.

Une solution de Programmation Hors Ligne (PHL) est permet d’exploiter pleinement les capacités d’un robot de soudage car elle optimise la préparation du travail en simulant les mouvements et en validant les trajectoires avant leur déploiement en dans la cellule robotisée. La PHL est assure que les pièces à souder sont parfaitement orientées, ce qui améliore la qualité des soudures; cette programmation plus moderne améliore également la productivité et minimise les interruptions du robots et les erreurs.

Pour mettre en place cette méthode de programmation de façon efficace, il faut être bien accompagné. Avec plus de 20 ans d’expérience dans le développement de logiciels de PHL, Alma propose la solution Almacam Weld et une méthodologie de déploiement éprouvée, essentielles à la réussite de votre projet.

Témoignage

« Je suis convaincu que le soudage robotisé a de l’avenir. C’est aujourd’hui qu’il faut prendre le train en marche, car si on ne bascule pas aujourd’hui vers la robotique, on aura disparu dans 5 ans…

Plus les pièces sont complexes, plus le recours à la PHL est nécessaire. Et pour obtenir de la flexibilité en soudage robotisé, c’est indispensable. Avec le logiciel Alma, la programmation est facile et rapide, elle représente environ une heure par programme alors que sur le robot il faudrait une journée, sans compter le temps d’immobilisation du robot. »

Nicolas Froment, gérant de MétalFormage