Une nouvelle dynamique pour SERMAP grâce au soudage robotisé et à la programmation hors-ligne

Spécialiste du matériel de transfert et du traitement des déjections animales, l’entreprise SERMAP, dont l’activité est portée par le secteur agricole depuis sa création, réalise des ensembles mécano-soudés pour sa production propre et en sous-traitance. Elle a investi en 2012 dans une cellule robotisée de soudage Yaskawa et dans le logiciel de programmation hors-ligne act/weld d’Alma. Objectifs : améliorer la productivité, optimiser la qualité de soudage et gagner en flexibilité dans la production.

Fondée en 1968, la société SERMAP basée à Pierrefontaine-les-Varans (Doubs) emploie 80 personnes. Elle conçoit et produit en moyenne série des équipements personnalisés à la demande de ses clients. Ces matériels sont commercialisés en France et également à l’étranger. En parallèle, SERMAP réalise en sous-traitance des ensemble mécano-soudés pour ses donneurs d’ordre principaux : John Deere et Kühn.

Robotiser la production en petites et moyennes séries

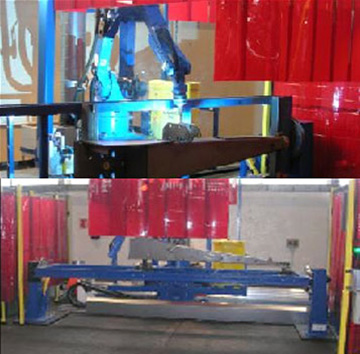

Après un agrandissement des locaux en 2010, soit près de 14 000 m2 couverts avec cinq espaces de travail principaux (Conception, Fabrication, Qualité/SAV, Peinture/Montage et Logistique), SERMAP développe ses moyens avec l’acquisition d’un robot de soudage. Celui-ci arrive en appui du savoir-faire de ses équipes et offre une nouvelle dynamique. « Jusqu’à présent, toutes les opérations de soudage étaient réalisées manuellement », explique Philippe Ferrant, Responsable projet Soudage. « Le choix de la robotisation se justifiait non seulement pour gagner en productivité, mais aussi pour améliorer la qualité du soudage », poursuit-il.

Compte-tenu d’une production basée sur des petites et moyennes séries, la programmation hors-ligne du robot avec le logiciel act/weld d’Alma a été immédiatement privilégiée par rapport à la programmation par apprentissage, afin de programmer plus rapidement et surtout en temps masqué, pendant que le robot soude.

Une robotisation plus efficace grâce à la programmation hors-ligne

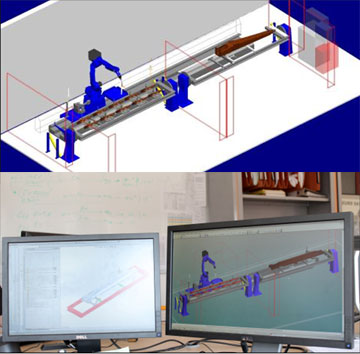

La PHL est intégrée au Bureau d’Etudes SERMAP et après seulement quelques mois d’utilisation, le retour d’expérience est positif.

Au-delà des gains de productivité, la PHL doit nous permettre d’être plus réactifs et de gagner en flexibilité. act/weld nous est également très utile pour la conception et la validation des outillages, grâce à une simulation très réaliste avant le lancement en fabrication.

Le programmeur, qui partage son temps entre la conception des outillages et la programmation, travaille environ la moitié de son temps en PHL. Il est satisfait du service et de l’accompagnement prodigué par Alma. « Nous rencontrons et soumettons les problèmes d’utilisation à Alma, qui ne manque pas de réactivité. D’une certaine manière, nous participons à l’amélioration du logiciel, ce qui est plutôt valorisant », ajoute Philippe Ferrant.

Le futur immédiat ? Dans un contexte où l’activité se maintient malgré l’attentisme de certains clients, il s’agit tout d’abord de réaliser progressivement tous les programmes en PHL sur les produits existants et futurs, puis d’augmenter la charge du robot, aujourd’hui d’environ 13h par jour, pour passer rapidement cette production en 2 postes.