Des pièces CAO 3D à l’atelier : act/cut, clé de voûte du détourage des panneaux de bois dans le groupe Bénéteau

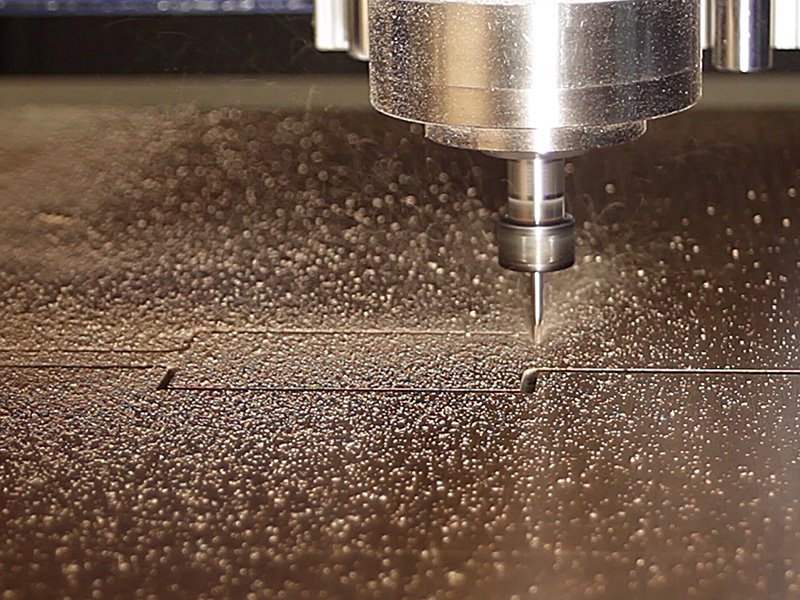

Utilisateur depuis près de 20 ans du logiciel d’imbrication et de programmation Alma, le groupe Bénéteau utilise le logiciel d’Alma pour piloter les machines de détourage et usinage de pièces en bois de tous ses sites de production, en France et aux Etats-Unis. Début 2009, il a mis en service un nouveau module qui, en rendant directement usinable n’importe quelle pièce volumique conçue en CAO, a considérablement rationalisé la préparation des pièces bois.

La société

Numéro un mondial des constructeurs de voiliers, le groupe Bénéteau figure aujourd’hui parmi les premiers acteurs européens sur le marché des bateaux à moteur. A partir de la société historique Bénéteau, l’activité Plaisance du groupe s’est développée ces deux dernières décennies grâce à plusieurs opérations de croissance externe. Il en résulte une gamme très large de bateaux à voile et à moteur. Bénéteau, Jeanneau, Lagoon et Prestige proposent plus de cent modèles de bateaux de 20 à 60 pieds et CNB est spécialisé dans la construction sur mesure de yachts de plus de 24 mètres destinés à la grande plaisance. L’innovation figure au premier rang des priorités du groupe. Au sein de BJ Technologies, l’entité de services du groupe, le Service Informatique Industrielle joue un rôle clé dans l’implémentation de nouveaux outils de CAO-CFAO et de méthodes innovantes.

Le besoin

- Rationaliser et unifier la programmation des machines de détourage bois (usinage en panoplie et usinage de finition sur pièces unitaires) sur plusieurs sites du groupe.

- Supprimer un traitement supplémentaire dans un logiciel dédié pour la préparation des pièces unitaires (usinages de finition).

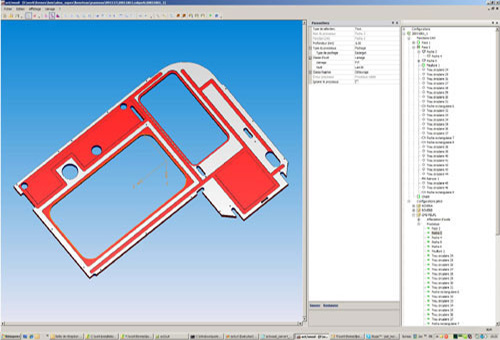

- Transmettre directement de la CAO à la FAO les fichiers 3D des pièces bois et automatiser l’affectation des usinages associés.

- Optimiser l’utilisation des machines en affectant les usinages aux pièces en fonction de leurs capacités.

- Réduire les pertes matière lors de l’imbrication des pièces bois en panoplie (environ 200 000 panneaux découpés dans le groupe annuellement).

La solution

Le logiciel act/cut (9 licences réparties sur 3 sites) pour l’imbrication optimisée des pièces bois et la programmation de toutes les machines de détourage du groupe (4 sites de production en France et aux USA), fonctionnant selon divers procédés (détourage monoface ou biface en panoplie, usinage sur chant et opérations particulières sur pièces unitaires, détourage panneau par panneau ou détourage de panneaux superposés, usinage retourné…) et avec différentes marques de machines (CMS, Komo, Rover-Biesse).

Le module « Routing Tools Allocator » pour l’affectation automatique des usinages et des outils aux pièces 3D volumiques importées de la CAO, indépendamment du système utilisé (Catia® et PRO/Engineer®), via la reconnaissance automatique des fonctions technologiques de base sur les deux faces et sur le chant.

Le groupe Bénéteau a fait le choix d'Alma dès 1990 pour optimiser la découpe des pièces de bois qui constituent les cloisons et les aménagements intérieurs des bateaux. Dans une logique d'homogénéisation de nos moyens de production, act/cut est utilisé aujourd'hui pour programmer les détoureuses de 4 sites de production en France et aux Etats-Unis. Le logiciel gère une grande diversité de machines et de procédés. L'introduction en 2009 du module qui permet d'affecter directement et automatiquement les usinages aux pièces CAO 3D a considérablement simplifié le travail de préparation et l'allocation des pièces aux machines.

Benoit Mériau, directeur de l'Informatique Industrielle du groupe Béneteau

Les bénéfices

- Simplification du processus de programmation grâce à la programmation automatique des usinages sur chant et des opérations particulières sur pièces unitaires.

- Réduction des interventions manuelles et du temps de préparation des pièces pour l’usinage.

- Allocation « intelligente » des pièces aux machines permettant une meilleure utilisation des ressources.

- Rationalisation de la programmation des machines de détourage bois.

- Polyvalence accrue des préparateurs FAO et meilleur partage de compétences.

- Facilité à programmer les machines de sites distants.

- Amélioration des gains matière en imbrication en panoplie.

- Optimisation des flux et plus grande flexibilité dans la production attendues grâce à l’imbrication à la demande