Quand le logiciel fait la différence: TTM Laser

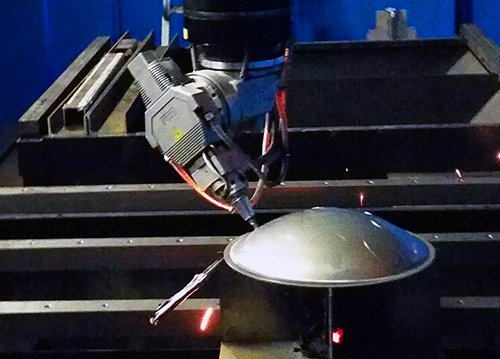

Tube Tech Machinery (aujourd’hui TTM Laser) est une entreprise italienne spécialisée dans la conception et la fabrication de machines de découpe laser 3D de grande dimension pour le tube et la tôle.

Basée à Cazzago San Martino dans le nord de l’Italie, la société a été créée avec l’objectif de développer des produits nouveaux et innovants capables de résoudre les problématiques complexes de ce secteur, dans lequel on constate une demande croissante pour des machines complètement automatisées combinant facilité d’utilisation et haut niveau de productivité.

Grâce aux logiciels de la gamme act/, Alma est capable de couvrir tous les besoins induits par les machines de TTM, depuis la gestion de la production, avec le module act/manager, à la programmation des systèmes FL pour la découpe 5 axes de tubes et de barres grâce à la solution act/tubes, ou avec la solution act/cut pour les machines combinant découpe de tôles planes, applications de soudage et découpe tridimensionnelle.

L’importance du composant « logiciel »

Trop souvent quand on parle de machines de découpe laser ou de leurs domaines d’application, on oublie le logiciel qui les pilote. On se concentre sur des aspects plus visibles, comme les performances de découpe, la puissance ou la configuration de la machine, voire l’organisation de l’usine si l’on évoque une ligne de production automatisée. Il est tenu pour acquis que la machine utilise un système de commande numérique mais on pense rarement au logiciel qui programme l’ensemble.

Le partenariat éprouvé entre Alma, un leader dans le secteur des logiciels CFAO pour le travail de la tôle et du tube et TTM, un acteur incontournable dans le monde de la découpe laser tridimensionnelle, est une excellente opportunité pour évoquer cette question. La souplesse avec laquelle Alma adapte son logiciel aux machines de TTM en tenant compte des besoins particuliers des clients de la firme de Brescia démontre de fait l’importance stratégique du composant « logiciel » pour garantir le niveau d’excellence requis par la production. Peu importe que la machine soit technologiquement innovante, celle-ci peut se révéler improductive ou peu performante si elle n’est pas pilotée par le logiciel adéquat.

Une synergie réciproque

Précisons tout d’abord que ces deux leaders interviennent au plan international et que leur collaboration stimule un cercle vertueux animé par une constante dynamique d’innovation. Pour TTM, s’appuyer sur un partenaire comme Alma, qui développe et maîtrise totalement le logiciel et qui fait preuve d’une grande réactivité pour répondre aux problématiques spécifiques à chaque client, est un point très important. TTM peut ainsi se procurer de nouvelles opportunités de marché et se présenter comme un fournisseur de solutions complètes, constituées de machines innovantes dont le potentiel est optimisé grâce à un logiciel qui peut être personnalisé si nécessaire.

Dans le même temps, la collaboration avec TTM est source pour Alma d’une importante valeur ajoutée, car elle aiguillonne le développement d’outils logiciels innovants qui enrichissent les fonctions disponibles au sein de la suite act/, en particulier pour la découpe 3D des tubes et des profilés.

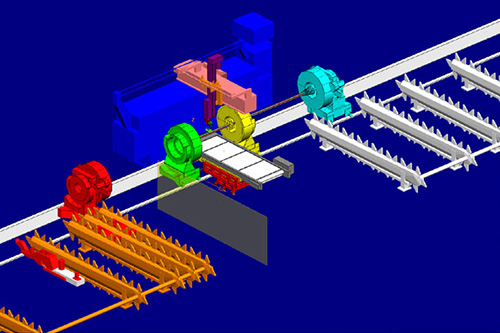

La duplication de contours

Grâce aux logiciels de la gamme act/, Alma est capable de couvrir tous les besoins induits par les machines de TTM, depuis la gestion de la production, avec le module act/manager, à la programmation des systèmes FL pour la découpe 5 axes de tubes et de barres grâce aux logiciels act/tubes et act/cut 3d, ou avec act/cut Pro pour les machines combinant découpe de tôle plane, applications de soudage et découpe tridimensionnelle.

L’exemple de la duplication de contours illustre parfaitement les capacités de personnalisation mises en œuvre par Alma à chaque niveau de pilotage des machines, dans ce cas dès la conception. Ce puissant outil permet de réduire les temps de calcul et les quantités de données à traiter lorsque des découpes sont répétées sur la même pièce. Avec act/tubes (le module utilisé pour modéliser les tubes et les profilés en 3D), les profils de découpe sont obtenus en intersectant le tube principal avec une section de tubes secondaire qui peut être dupliquée de manière linéaire, matricielle ou hélicoïdale. Le concept de duplication de contours développé pour TTM permet d’attacher les informations de duplication au profil de découpe sans dupliquer les objets CAO. act/cut 3d est ensuite capable de traiter les information de duplication comme de vrais profils de découpe, la copie réelle des trajectoires n’étant réalisées qu’au moment de la phase finale de post-processing. Cette fonction a par exemple permis de résoudre un problème majeur pour une société russe opérant dans la fabrication de structures tubulaires pour l’industrie pétrolière. Cette société a en effet à découper des tubes destinés à filtrer le pétrole brut, mesurant environ 8 m de long et constitués de 1 200 trous de formes géométriques différentes. Cet exemple extrême illustre parfaitement les capacités de personnalisation mises en oeuvre par Alma.

La souplesse avec laquelle Alma adapte son logiciel aux machines de TTM en tenant compte des besoins particuliers des clients de la firme de Brescia démontre de fait l’importance stratégique du composant « logiciel » pour garantir le niveau d’excellence requis par la production. Peu importe que la machine soit technologiquement innovante, celle-ci peut se révéler improductive ou peu performante si elle n’est pas pilotée par le logiciel adéquat.

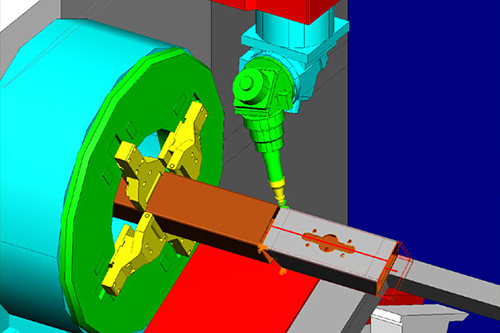

Interfaces dédiées

La totale ouverture au regard des systèmes de CAO confirme la flexibilité de l’environnement act/ d’Alma. L’import géométrique s’effectue en batch par l’intermédiaire de l’interface « Pipe/Import » ou via des interfaces spécifiques. Pipe/Import autorise l’import de fichiers 3D dans les formats les plus courants (IGES, STEP, etc.). Les sections des tubes importées sont automatiquement reconnues et il est possible d’ajouter de nouvelles intersections ou de modifier celles déjà présentes dans le module act/tubes.

La personnalisation pour TTM va encore plus loin. Ainsi, pour un fabriquant de tubes à haute pression et de soupapes, une interface spécifique a été développée pour dialoguer avec le logiciel « Tribon 3M Pipe Modeler », système de CAO 3D dédié à la tuyauterie (avec lequel l’entreprise programmes toutes les machines de l’atelier). La CAO Tribon est par ailleurs connectée à la gestion de production, elle-même interfacée avec le module act/manager, ce qui permet d’intégrer complément la programmation de la machine laser dans le système d’information. Cette interface importe non seulement les données géométriques de Tribon pour construire automatiquement les modèles CAO des pièces, mais également des informations nécessaires à une bonne soudure des pièces de tuyauterie par la suite : valeurs des chanfreins de découpe et positions des butées d’appui par exemple.

Grâce aux logiciels de la gamme act/, Alma est capable de couvrir tous les besoins induits par les machines de TTM.

L’éditeur de ressources

En matière de personnalisation, le principe du logiciel Alma est de permettre à l’utilisateur de créer ses propres paramétrages. L’éditeur de ressources est une base de données personnalisable constituée de toutes les instructions technologiques qui interviennent dans le fonctionnement de chaque machine-outil. Les principaux paramètres pour les machines TTM sont par exemple définis en fonction des procédés d’usinage, des outils, des matières, de la qualité et de l’épaisseur de ces dernières. Les paramètres tels que les temps de perçage, la vitesse, la puissance, la distance entre la tête de découpe et la matière, les cycles, la pression du gaz et la fréquence sont attachés aux procédés technologiques et aux outils, ceux-ci étant automatiquement affectés aux profils de découpe en fonction de leurs caractéristiques géométriques.

Les matières et les types de tubes et de profilés sont partiellement gérés dans la base de donnée commune à toutes les machines. A ce niveau, l’utilisateur peut insérer les sections de tubes les plus couramment utilisées et les codifier. Pour TTM, la base de données a été enrichie de sections de type profilés IPE ou C. Les utilisateurs les plus expérimentés peuvent créer leurs propres macros ou les faire développer. Pour certains clients, des ouvertures rectangulaires rainurées avec des micro-jonctions et des découpes en V pour le pliage des tubes rectangulaires ont été créés spécifiquement.

Création et simulation du programme de découpe

act/cut 3d a également été adaptée pour permettre la préparation et la génération de programmes de découpe optimisés pour les machines TTM. Ainsi, des fonctions particulières ont été introduites pour les systèmes FL600, FL400, FL250 et FL200. Grâce à celles-ci, une solution est calculée automatiquement tout en laissant à l’utilisateur la possibilité d’intervenir pour modifier ultérieurement le programme. Le processus de programmation appliqué à la pièce inclut les opérations de marquage et de découpe, ainsi que de découpe des trous et des extrémités de tubes en une ou plusieurs passes, et prend en compte les mouvements et l’inclinaison de la torche. Les trajectoires sont définies à partir d’une série de points de contrôle qui intègrent des informations géométriques (offset, orientation et tolérance) et de process (outils, vitesse, activation ou non des senseurs, etc.). La phase d’ordonnancement détermine l’ordre des passes.

Dans le processus de programmation, une passe détermine la trajectoire de la tête laser ou de marquage relativement à la pièce à traiter. De nombreuses solutions sont possibles pour une même trajectoire compte tenu du type et de la complexité de la machine (rotation ou non du tube, déplacement ou non du tube, position droite ou gauche de la tête, nombre de mandrins utilisés, mode de déchargement et de convoyage, etc.). Par exemple, pour les machines FL600 et FL400 dotées de quatre mandrins, les programmes pièce peuvent être différents selon la position de celles-ci dans l’imbrication des tubes et la configuration du tube à ses extrémités et en son milieu. Le logiciel reconnaît automatiquement les faces extérieures et intérieures du tube ainsi que son épaisseur et peut ainsi classer les profils de découpe entre premiers à couper, derniers à couper et performations. Il affecte ensuite le facteur de compensation de découpe (kerf) à gauche ou à droite et détermine la séquence de coupe, ainsi que le point d’attaque pour chaque profil.

act/cut 3d permet la simulation réaliste du programme en reproduisant les mouvements de la machine TTM et du tubes en train d’être découpé. Grâce à la prise en compte de tous les axes et aux paramètres de vitesse et d’accélération, le logiciel calcule les temps de cycle et génère une feuille de calcul au format Excel. Le post-processeur est personnalisé pour générer des fichiers CN compatibles avec les commandes numériques D.Electron Z32 et Siemens Sinumerik 840 qui équipent les machines de découpe laser TTM. Cette personnalisation correspond parfaitement à l’approche d’Alma, qui concrétise son leadership sur le marché en combinant une singulière capacité à fournir des logiciels sur-mesure en réponse aux besoins spécifiques des clients et une gamme complète de modules CFAO et d’options « métier ».

©2007 Alma