act/weld, passage obligé pour la programmation des robots de soudage chez JeanFour-Eurobress

Spécialisée dans la fabrication de matériel de coffrage à béton, la société JeanFour-Eurobress modernise en 2008 ses moyens robotiques de soudage. Elle investit dans deux cellules robotisées Motoman et s’équipe du logiciel de programmation hors-ligne d’Alma. Car pour maximiser la productivité des robots, pas question de programmer par apprentissage. Quelques mois après la mise en place du système, les résultats sont à la hauteur des espérances de JeanFour-Eurobress.

La société

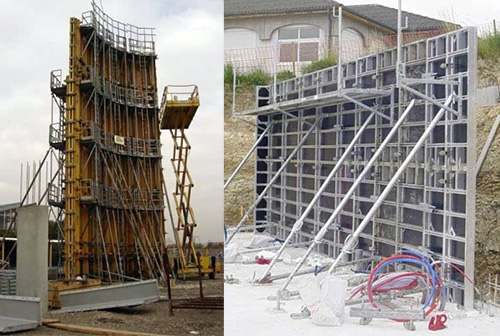

Basée à Perrex dans l’Ain, la société JeanFour-Eurobress est spécialisée dans la fabrication de matériel de coffrage à béton : banches droites, banches cintrables entièrement métalliques pour murs courbes, systèmes de coffrage modulaires aluminium, les accessoires et des passerelles support banches. Composés d’une partie métallique et d’une partie en bois, les coffrages sont réalisés à partir d’éléments de base recombinables, fabriqués en petites et moyennes séries.

La collaboration avec Alma débute en 2006 lorsque JeanFour-Eurobress acquiert le logiciel act/cut pour optimiser la programmation d’une machine de détourage Dubus, sur laquelle sont découpés les éléments en bois qui constituent les mannequins d’ouverture, les trappons d’about de voile et les contre-plaqués d’éléments modulaires.

Le besoin

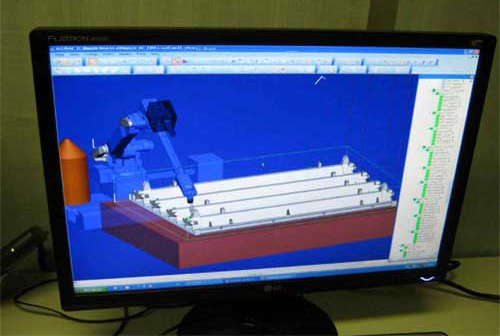

Puis l’entreprise, équipée jusqu’alors de robots de soudage ancienne génération, difficiles à programmer, décide de moderniser son outil robotique. Dans le cadre de la réflexion sur l’achat d’une nouvelle cellule de soudage robotisé, JeanFour-Eurobress s’intéresse alors à la programmation hors-ligne des robots et à la solution proposée par Alma. Plus question en effet de programmer par apprentissage, pour ne pas immobiliser le robot dans l’atelier pendant la programmation et optimiser les cycles de production. Tout au plus accepte-t-on que quelques retouches soient réalisées dans l’atelier après avoir « descendu » un programme PHL.

La programmation hors-ligne avec le logiciel Alma nous permet d’optimiser nos temps de programmation, ainsi que les cycles robot, facilitant également la mise en place de pièces nouvelles et celles qui subissent des évolutions de conception. Cet ensemble robots + PHL nous permet également beaucoup plus de souplesse, ce qui est aujourd’hui d’une importance capitale en réponse aux demandes de notre clientèle. Satisfait, très satisfait ! Avec en tête, un projet d’utilisation de la PHL pour d’autres applications que la soudure…

- Joël Four, Président d'Eurobress

La solution

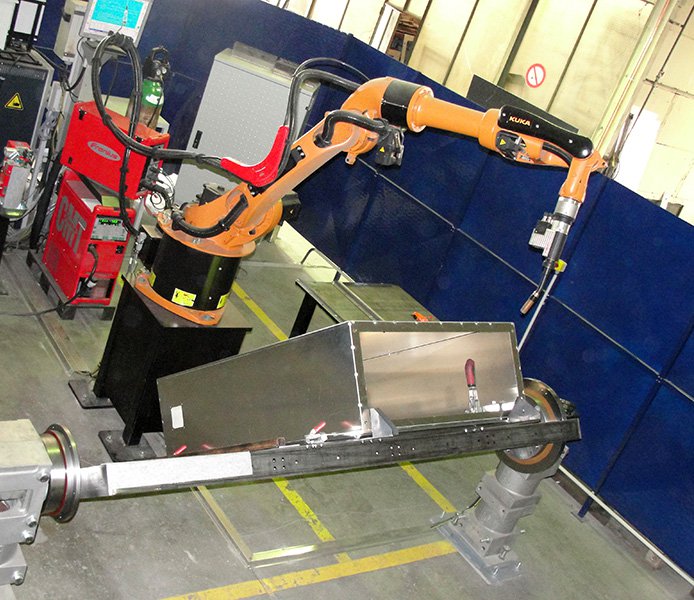

Début 2008, JeanFour-Eurobress fait l’acquisition d’une cellule robotisée Motoman et du logiciel de programmation hors-ligne act/weld pour souder les accessoires et sous ensembles des coffrages. Au second semestre 2009, l’entreprise investit dans un second robot du même constructeur, pour cette fois-ci, souder les banches elles-mêmes.

Dès le début 2010, la programmation hors-ligne avec le logiciel act/weld, confiée à la personne en charge du robot dans l’atelier, est pleinement maîtrisée. Sa connaissance « métier » du soudage et du robot, combinée à la facilité d’utilisation d’act/weld, le rendent très rapidement opérationnel.

Les bénéfices

Au-delà des espérances de JeanFour-Eurobress, act/weld permet aujourd’hui de réaliser des programmes sans avoir à faire des retouches sur le robot (en utilisant la fonction palpage). Une attention particulière est accordée aux gains de temps en programmation. La fonction de duplication de programmes à l’intérieur d’une même pièce est ainsi exploitée au maximum Pour cela, les programmes de soudage ont été décomposés afin de pouvoir réutiliser facilement les parties répétitives.

Résultat de l’usage de la programmation hors-ligne : un programme de plus de 300 soudures et 50 palpages qui nécessitait une semaine de programmation par apprentissage ne prend que 3 à 4 heures à réaliser en programmation hors-ligne avec act/weld (on estime en moyenne que la programmation hors-ligne est quatre à six fois plus rapide que la programmation par apprentissage).

La capacité de travail effectif des robots s’est accrue en proportion du temps gagné sur la programmation par apprentissage, d’où un potentiel de gains de productivité important. Cette tendance est d’autant plus significative que l’entreprise réalise un grand nombre de programmes avec des petites séries (ce qui, avec la programmation par apprentissage, se traduirait par un ratio de temps improductif du robot très défavorable).

©2010 Alma