De la conception à la découpe, une solution complète pour le travail du tube chez BIT.

L’exploitation des logiciels CFAO Alma a fortement contribué à l’amélioration de la production chez BIT, une entreprise de construction métallique italienne renommée. act/cut 2D, act/tubes et le module Tube Designer ont permis d’importants gains de temps de fabrication, augmentant du même coup la flexibilité et la productivité.

L’ère de la construction en acier

L’acier est de plus en plus utilisé dans les constructions modernes, plus compétitif aujourd’hui que les solutions traditionnelles en béton. La modélisation en CAO 3D pour les projets comprenant de nombreux détails a fortement contribué à cette avancée. La découpe des tubes et des profilés est une étape fondamentale du processus de fabrication des entreprises de construction métallique.

C’est le cas chez BIT S.p.A, une entreprise basée à Cordignano dans la province de Trévise en Vénétie qui réalise la conception, la fabrication et le montage de structures métalliques de moyenne et grande dimensions. Celles-ci dont destinées à des usages divers : ponts et viaducs routiers ou ferroviaires, grandes structures des pavillons des foires–expositions, hangars ou palais des sports, treillis pour le transport d’électricité et les supports d’antennes, etc.

BIT est un client d’Alma de longue date. Avant même la création de la filiale Alma Italia en 1990, BIT utilisait déjà une solution de programmation Alma pour l’oxycoupage et la découpe plasma des tôles.

Un même environnement pour les tubes et les tôles

Aujourd’hui, tout comme l’entreprise Eurotravi dans laquelle elle détient une participation et qui travaille dans le même secteur, BIT est un client fidèle d’Alma Italia. L’éditeur fournit une solution pour la découpe des tubes et des profilés, là où les logiciels des constructeurs de machines ne répondent pas parfaitement aux besoins des utilisateurs, créant même un véritable goulot d’étranglement pour toute la production.

Avec Alma en revanche, BIT bénéficie d’un environnement de programmation hors ligne fiable, non seulement en ce qui concerne les fonctionnalités de conception mais aussi pour la simulation des opérations de découpe. Les logiciels fonctionnent réellement en 3D, ce qui offre l’avantage de pouvoir gérer la programmation des découpes de tubes complexes en temps masqué et de faire gagner énormément de temps.

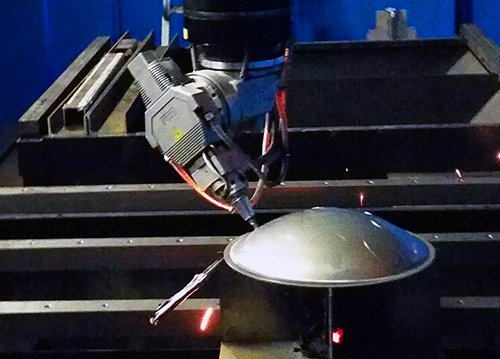

Le logiciel act/cut 2D que BIT utilise déjà pour la programmation de la découpe à plat (et qui a été mis à jour au fur et à mesure) a été complété par le logiciel act/tubes pour la découpe des tubes et par le module Tube Designer, interface entre les systèmes de CAO 3D et la CFAO Alma. Ainsi BIT profite d’un environnement « tôles/tubes/profilés » intégré. Cela entraîne des avantages évidents, notamment en termes de flexibilité et de pilotage du système de découpe combinée tube/tôle de l’atelier équipé de têtes à chanfreiner.

De la CAO à la FAO en mode automatique

Tube Designer est au cœur du processus de fabrication puisque le logiciel est en mesure d’identifier et d’appliquer automatiquement les tâches de découpe à accomplir sur des modèles 3D en format STEP et IGES provenant de divers systèmes de CAO-PLM. Tube Designer est en mesure d’importer un assemblage et de réaliser une vue éclatée des pièces qui le composent. L’automatisme s’appuie sur des règles qui peuvent être déterminées dans une base de données technologique, personnalisable par le client. En particulier, sur le modèle 3D d’un tube ou d’un profilé, on peut appliquer une découpe perpendiculaire ou de biais, déterminer la préparation des bords pour le soudage qui va suivre (application et gestion des chanfreins), paramétrer les conditions de découpe suivant le matériau et l’épaisseur, et calculer l’encombrement maximum à prendre en compte pour l’imbrication. En outre, le logiciel facilite la réalisation d’encoches et de lignes de référence pour l’assemblage des pièces : connexions mâle/femelle pour l’assemblage de tubes, butées pour garantir un positionnement exact des tubes à souder hermétiquement, repères pour positionner des plaques ou d’autres pièces, etc.

Grâce aux logiciels CFAO act/cut 2d, act/tubes et Tube Designer, BIT profite d'un environnement 'tôles/tubes/profilés' intégré. Cela entraîne des avantages évidents, notamment en termes de flexibilité et de pilotage du système de découpe combinée tube/tôle de l'atelier équipé de têtes à chanfreiner.

Import de modèles 3D

Tube Designer permet de gagner du temps et simplifie la programmation des machines qui découpent les tubes et les profilés, indépendamment de la conception de la structure de l’ouvrage. En effet, ce sont parfois des cabinets d’architecture indépendants de l’entreprise BIT S.p.A qui conçoivent les structures métalliques, sans connaître les machines sur lesquelles seront réalisées les opérations d’usinage des pièces de la charpente. Pour autant, grâce à Tube Designer, tous ceux qui travaillent sur le projet seront à même d’appliquer à chaque élément la technologie d’usinage la plus adaptée, qu’il s’agisse d’une découpe à plat, chanfreinée ou autre.

Il est à noter également que les entreprises qui travaillent dans ce secteur utilisent souvent le logiciel TEKLA, une CAO qui n’est pas basée sur un modeleur solide et qui sauvegarde les fichiers au format .IFC. Tube Designer est toutefois capable d’exploiter les fichiers correspondants et de reconstruire de façon optimale toutes les structures tubulaires. Le logiciel Alma est donc en mesure de lire le fichier .IFC relatif au projet d’un pont complet, d’identifier chaque pièce de la structure (tubes, profilés ou plaques), d’en faire des éclatés et de les préparer pour la fabrication en les affectant à la machine la plus adaptée.

Les bénéfices du logiciel pour BIT

L’exploitation des logiciels Alma pour BIT a mis en avant plusieurs avantages, à commencer par le flux ininterrompu depuis la conception du produit jusqu’à la fabrication, le gain de temps en préparation des lancements en fabrication et la réduction des temps de cycle des machines. En évitant au concepteur de reprendre les fichiers techniques de tubes et de profilés en FAO et d’y introduire des erreurs potentielles, le logiciel ajoute un autre atout fondamental : il permet de réduire de moitié le temps de programmation avec un utilisateur qualifié. Tout cela a entraîné une diminution des coûts des rebuts (tubes et profilés non conformes) et évité les interruptions de montage, puisque les erreurs n’apparaissent qu’au moment de l’assemblage des structures. Ajoutons enfin à ces avantages la traçabilité des pièces et de leur montage.