Programmation hors-ligne de robot de soudage sans retouche chez Marcel Testaert

Pour gagner en productivité et éviter une délocalisation de sa production, la société Marcel Testaert, fabriquant de moules métalliques pour l’industrie du béton basée à Arles (Bouches du Rhône), a investi dans une cellule robotisée de soudage combinée au logiciel de programmation hors-ligne act/weld d’Alma. La condition pour rentabiliser l’investissement : le logiciel de PHL doit permettre d’éviter toute retouche sur le robot.

Fondée en 1961 par Marcel Testaert à Arles (Bouches du Rhône), la société du même nom se spécialise à partir de 1970 dans la fabrication de moules métalliques pour l’industrie du béton. En 1994, la société familiale est reprise par M. Bellot, qui y travaille depuis 1983. Le PDG conforte la société dans un secteur très concurrentiel, où la durabilité et le prix des produits priment pour le client. Présente dans les 2/3 sud de la France, la société Marcel Testaert emploie aujourd’hui 16 personnes et réalise un chiffres d’affaires de 1,275 M€.

Les moules produits par Marcel Testaert sont des ensembles mécano-soudés qui s’intègrent dans les presses à fabriquer les parpaings. Ces produits, dont la durée de vie avoisine les 100 000 mouvements, sont considérés comme des consommables par les clients, des sociétés du BTP qui produisent des volumes considérables de parpaings, jusqu’à plusieurs millions de tonnes par an.

Les moules sont tous composés des mêmes éléments (une partie mâle et une partie femelle qui s’encastrent l’une dans l’autre, chacune couplée à un caisson extérieur qui assure la jonction avec la presse), mais aucun modèle n’est identique du fait des multiples profils de parpaings possibles et des nombreux paramètres dimensionnels. Ainsi, dans l’immense majorité des cas, les moules sont fabriqués à l’unité. Ils sont conçus en CAO à partir de plans papier fournis par les clients. Le plus gros de la fabrication des moules est intégré au sein de l’entreprise : oxycoupage, ébavurage, décalaminage, usinage, assemblage, pointage et soudage. Seul l’usinage de certaines pièces est sous-traité.

Robotiser pour ne pas délocaliser

Pour réussir sur ce marché, Marcel Testaert se doit de fabriquer des produits de qualité au meilleur prix : la recherche continuelle de gains de productivité est impérative. Par ailleurs, il est difficile de recruter de jeunes soudeurs qualifiés pour remplacer la génération sur le départ et la main d’œuvre représente une partie non négligeable du prix du produit fini. Dans ce contexte, M. Bellot est amené à envisager la robotisation pour éviter une délocalisation de la production.

L’objectif : robotiser le soudage pour minimiser le temps de cycle et réduire au minimum les opérations manuelles. Mais avant d’investir dans la cellule robotisée, il faut revoir complètement la méthode d’assemblage des moules pour les rendre « soudables » sur le robot. Cette tâche mobilise M. Bellot et M. Hugonin, le futur responsable du robot et de la programmation, pendant près de 6 mois. Deux prototypes « robotisables » sont mis au point, puis montés manuellement et soudés comme ils le seraient sur le robot. Des essais concluants chez l’intégrateur robotique et le retour satisfaisant des clients quant à la qualité obtenue permettent de valider définitivement la méthode d’assemblage.

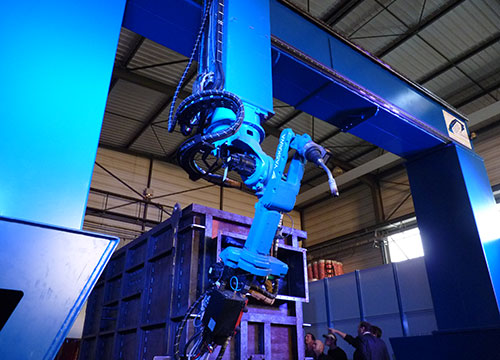

Le choix se porte une cellule robotique Air Liquide Welding équipée d’un robot 6 axes Fanuc monté sur un rail. La possibilité de programmer le robot par apprentissage est rapidement écartée. En effet, le robot est immobilisé lors de la programmation et cette dernière est jugée trop longue par M. Bellot : compte tenu de l’absence de fabrication en série, le taux d’utilisation du robot serait beaucoup trop faible. La rentabilité de l’investissement robotique est donc conditionnée par le recours à la programmation hors-ligne (PHL), mais cette dernière doit en outre être capable d’éviter toute retouche sur le robot.

La programmation hors-ligne pour rentabiliser l’investissement

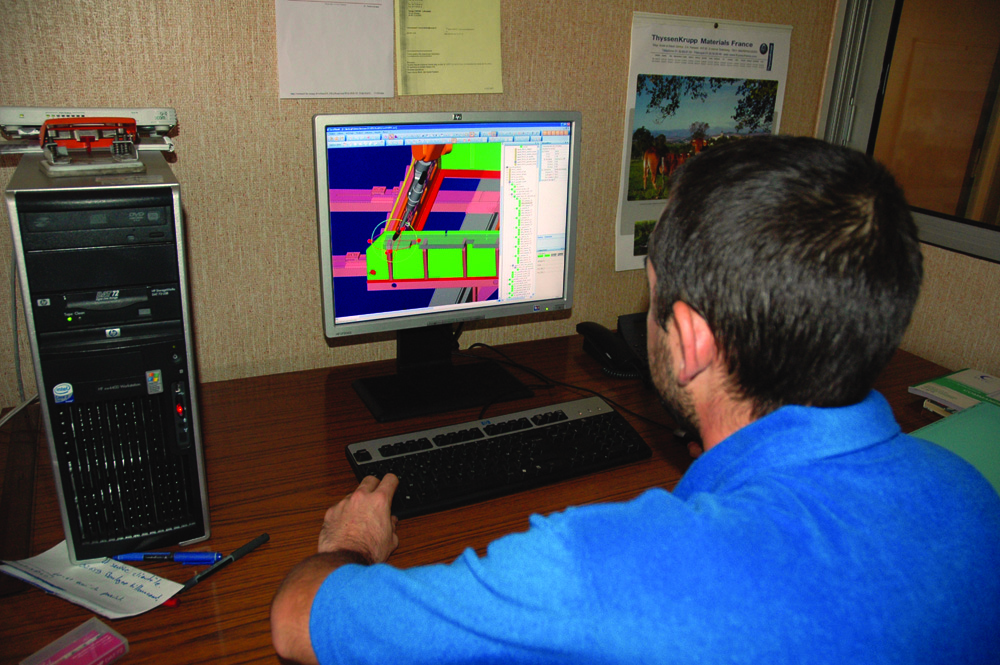

Une recherche sur le web permet à M. Bellot de découvrir la solution de PHL act/weld d’Alma, dont il connaît déjà le logiciel de FAO découpe pour l’avoir vu chez un de ses fournisseurs, une grosse société de découpe à façon d’aciers spéciaux. Contact est pris, une démonstration est organisée et M. Bellot est rapidement convaincu des possibilités du logiciel. Alma fournit également le logiciel de CAO Solid Edge pour la conception des moules et l’export 3D des assemblages vers act/weld. Parfaitement interfacé avec act/weld, Solid Edge est une CAO volumique qui remplace avantageusement le logiciel de conception surfacique utilisé jusque là.

Nicolas Hugonin est formé aux logiciels (5 jours pour Solid Edge, 2 sessions de 3 jours pour act/weld), la cellule robotisée est modélisée par Alma et la solution logicielle est opérationnelle quelques semaines plus tard. Le jeune utilisateur, qui n’a pas de connaissance spécifique en robotique assimile très rapidement les principes de la programmation hors-ligne. La mise au point de la cellule robotique lui permet de maîtriser parfaitement le procédé et le fonctionnement du robot dont il assure la supervision.

L’installation robotique, qui assure des précisions inférieures au millimètre, permet de souder les parties extérieures des moules (les caisses « mâle » et « femelle ») ainsi que la partie intérieure mâle ou « presseur ».

On estime qu’en programmation par apprentissage, programmer ces mêmes assemblages prendrait au moins 3 fois plus de temps, sans compter le temps improductif d’immobilisation du robot. L’investissement robot aurait été impossible à rentabiliser sans PHL.

M. Bellot, PDG

Programmer pour s’affranchir des retouches sur le robot et anticiper sur la production

Une fois la cellule robotique calibrée (mise à jour de la cellule virtuelle par rapport à la cellule réelle) et les assemblages de pièces importés de la CAO, la programmation hors-ligne se décompose en plusieurs tâches séquentielles :

- définition sur la pièce virtuelle des cordons de soudure avec leurs propriétés (angles torches, process),

- génération automatique du programme robot avec les séquences et les instructions pour chaque cordon,

- calcul des trajectoires avec détection de collision,

- validation par l’utilisateur du programme robot et simulation.

L’opération de palpage, essentielle pour s’affranchir des retouches sur le robot puisqu’elle permet au robot de se repositionner en permanence par rapport au programme virtuel, est partie intégrante de la programmation hors-ligne. Nicolas Hugonin détermine les points de palpage par groupe de cordons, avant et pendant le soudage. Si cette opération est rapide (moins de 10% du temps total de PHL), elle requiert tout le savoir-faire de l’utilisateur pour choisir les bons points de palpage.

Bien qu’il ait à réaliser un programme robot pour chaque moule à fabriquer et que l’horizon de lancement soit très court, Nicolas Hugonin travaille aujourd’hui avec une légère avance sur le robot. Dans le cas le plus défavorable, le ratio temps de soudure / temps de PHL est de 1 pour 3, soit jusqu’à une journée de PHL pour certains assemblages compliqués, par exemple un caisson extérieur comprenant 200 cordons de soudure (programme de 1 900 lignes). Mais la PHL est incontestablement la manière la plus productive de travailler. Chez Marcel Testaert, on estime en effet qu’en programmation par apprentissage, ou « teaching », programmer ces mêmes assemblages prendrait au moins 3 fois plus de temps, sans compter le temps improductif d’immobilisation du robot. Dans des cas d’assemblages plus simples à programmer, notamment ceux pour lesquels la fonction de duplication de programmes peut être utilisée, le temps passé en PHL est nettement inférieur au temps de soudure. C’est le cas pour les programmes de soudage des éléments intérieurs sur la plaque du « presseur ». Un cas type : 45 cordons, 45 mn de soudage sur le robot pour moins d’ ½ heure de PHL.

L’objectif du ''zéro retouche'' sur le robot grâce à la PHL a été atteint, moyennant certaines conditions : la calibration logicielle de la cellule au préalable dans act/weld, une préparation correcte de la pièce et de l'outillage, le palpage systématique et l'activation du suivi de joint pour chaque cordon.

Soudage robotisé et PHL sans retouche : une intégration réussie

Près d’un an après l’introduction du soudage robotisé chez Marcel Testaert, le nouvel équipement s’est parfaitement intégré au process de production : « le robot est complètement rentré dans les mœurs », se félicite M. Bellot.

Si les gains de productivité n’ont pas encore été évalués avec précision (l’objectif initial était d’améliorer la productivité de 30% avec deux robots), la production est passée à près d’un moule par jour et le temps des opérations manuelles de soudage a été divisé par trois. Et l’investissement combinant cellule robotisée et PHL sans retouche sur le robot permet d’envisager une augmentation de la charge sans coûts fixes supplémentaires.

L’objectif du « zéro retouche » sur le robot grâce à la PHL a été atteint, moyennant certaines conditions :

- calibrer au préalable la cellule robotique dans act/weld (cette prestation est réalisée par Alma),

- assurer une préparation correcte de la pièce et de l’outillage pour garantir la répétabilité du positionnement,

- prévoir un palpage systématique (par groupe de cordons, avant et pendant le soudage),

- activer le suivi de joint pour chaque cordon.

« L’investissement robot aurait été impossible à rentabiliser sans PHL », déclare M. Bellot.

Le soudage robotisé combiné à la PHL a également permis une amélioration certaine de la qualité et de la précision de soudure. Au plan de l’organisation, la PHL a contribué à formaliser le savoir-faire utilisateur et à rationaliser les méthodes de soudage.

En amont, le nouveau logiciel Solid Edge a rendu la conception des produits plus rapide grâce à une technologie paramétrique et variationnelle qui permet de concevoir facilement en 3D et en mode assemblage.

Enfin, l’expertise et l’accompagnement d’Alma dans le déploiement de ces nouveaux outils ont contribué à la réussite du projet de robotisation. « S’il y a une prochaine installation robotisée, Alma sera de la partie », assure M. Bellot. Car chez ce pragmatique chef d’entreprise, les projets ne manquent pas…